品質は工場だけでなく部門横断で作り込む、「未然防止」への正しい評価も:いまさら聞けない自動車業界用語(9)(2/3 ページ)

今回から2回に分けて「品質」に関わる用語を説明します。世界に誇る日本の自動車の品質は、どのように作りこまれているのでしょうか。

品質問題が起こらないモノづくり

製品の「モノ」としての「品質」を作り込む上では、事前に十分な検討を行い、品質問題を防ぐ「未然防止」を推進することが極めて重要です。未然防止の推進では、開発段階と製造段階の2つに分けて品質を管理する必要があります。段階ごとにどのような手法を用いて品質が作りこまれるのかについて説明しましょう。

開発段階の1つ目の手法は「QFD(Quality Function Deployment、品質機能展開)」です。これは開発設計の段階で必要な機能と特性を決める手法です。顧客の要望とその製品に何を求めているのかをまとめ、設計基準値に落とし込むために使用されます。内容としては、要求品質を要求品質展開表に、必要特性を必要特性展開表にまとめ、2つを集約したマトリクスにして品質表を作成。関連性の強さ対応度を点数で評価し、重要度をつけて設計目標値を決定するという流れになります。

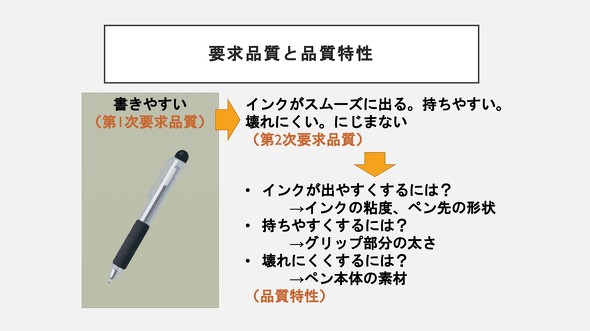

分かりにくいので「工場の現場で使いやすいボールペン」を開発するとして考えてみましょう。ボールペンは基本的な機能として書くために使用され、書きやすいことが求められます(第1次要求品質)。そのためにはインクがスムーズに出ることや、持ちやすさが必要になります(第2次要求品質)。工場の現場という要素を考えると、壊れにくいことや、高温多湿の環境でも書けること、にじまないことも必要になりそうです。

このように顧客の要望(要求品質)を展開した後、必要な製品の性質(品質特性)を考えます。インクの出やすさにはインクの粘度やペン先の形状が、持ちやすさには持ち手部分の太さが関係すると考えられます。壊れにくさ、高温多湿への対応の要素には、ペンの素材が関係するでしょう。このように顧客からの要望を実際の製品の特性に落とし込み、表としてまとめます。

それぞれの特性に対し「〇」「◎」で評価し、最終的に設計値を決めます。例えば「書きやすさ」に対し「インクの粘度」は「◎」、ペン先の形状は「〇」などと評価します。インクの粘度を上げれば書きやすくなる一方で、インクが乾きににくく、にじみやすくなるなど相反する特性も出てきます。作成した品質表を参考に、顧客の要望を明確にして設計値を決定します。こうすることで顧客の要望に沿った競争力のある品質をもつ製品の設計が可能になるのです。

開発段階では設計FMEA(Failure Mode and Effect Analysis、故障モード影響解析)という手法もあります。故障モード(Failure Mode)とは「製品や部品の機能が満足しない状態」を指します。タイヤがパンクする(故障モード)→クルマが動かない(故障)が良い例です。潜在的な故障モードを洗い出し、影響、メカニズムを抽出し、設計に反映させる。これが設計FMEAです。想定される故障モードを網羅し、発生させない設計を実現するとともに、故障モードを見逃さない確認評価を実施することが重要なポイントです。設計意図を明確にし、品質を保つ図面を作成する上で設計FMEAは欠かすことのできないプロセスです。

従来の設計FMEAでは品質管理に重点が置かれ、設計に関してのレビューに適していない点があるため、トヨタ自動車ではDRBFM(Design Review Based on Failure Mode)として設計意図を重視した手法をとっています。

Copyright © ITmedia, Inc. All Rights Reserved.