工場の生産性に最も影響する「負荷計画」とは:工程管理は、あらゆる現場問題を解決する(4)(2/3 ページ)

工場における生産管理の根幹となる「工程管理」について解説する本連載。第4回は、工程管理の中でも最も重要な「負荷計画」を中心に説明する。

2.順序付けと最適ロットサイズの問題

2.1 順序付け

作業順序を決める要素には、「完成期限」「定められた期限までに完成させなければならない」「設備(作業者も含めて)の稼働率」の3つの項目があります。作業の順序または1回の作業ロットの大きさによっては段取り替え回数が増えて、そのためのロスが発生します。また、逆にロットサイズを大きくすれば次工程の待ち時間も大きくなり、仕掛かり量が増えることによって停滞時間(全作業完了までの総所要時間)、いわゆるリードタイムが長くなってしまいます。また、仕掛かり品があれば、必ず運搬作業が発生します。

少種多量生産の場合には、生産量や職場レイアウト、製品在庫量などによって、これらの要素による制約は緩やかにしていくことができます。むしろ、生産方式そのものにこれらの要素が条件として盛り込まれています。反対に、製品の種類が多くなると、これらの要素を有利な条件で満足する順序付けと作業ロットの決め方は非常に難しいものになってくるため、作業ロットは取りあえず一定にしておいて、順序付けについてだけ検討されることが多く行われます。

通常は、生産日程計画の作成に当たっては完成期限を基準として、例えば総組立工程などの最終工程の日程を決め、その前の部品加工工程などの工程は、必要な手配番数(手♯)だけさかのぼって、いつまでに完成させなければならないというように順次さかのぼって決めていく方式がとられます。

2.2 最適ロットサイズ

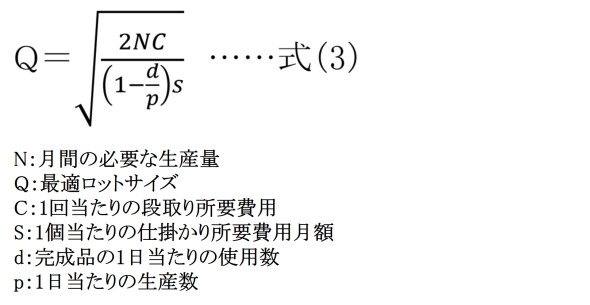

「ロット生産」は、同一の生産設備で標準化された類似性の高い2種類以上の一般製品を、まとまったロットごとに生産する方式をいいます。作業の最適ロットサイズは、一般に次の式(3)で算出されます。

しかし、ここで考えておかなければならないことは、仕掛かり品や在庫品は、「百害あって一利なし」という現実です。仕掛かり品は、それなりの付加価値を持っていることを前提に、在庫は財産として扱ってきたことから、このような計算に惑わされているのだと思います。これらの仕掛かり品や在庫品は不要なことがよくあります。こういう現場環境に浸りきっていたとはいうものの、肝心の利益や資産回転率がどうなっていたかを確認すべきであって、いわゆる「木を見て森を見ず」の経営が至る所にはびこっていたということになります。「木を見て森を見ず」とは、物事の末梢(まっしょう)的部分にこだわり過ぎて、本質や全体を捉えられない例えとして使われます。このような考え方を忘れずに生産設計をしていくことが、これからの在り方ではないかと考えます。

上記の算式で求めたロットは次のように運用していきます。

- 各部品の加工順序を、ロットサイズの大きいものから順次小さいものに編成できるように、3カ月位前から運営在庫を確保しておく

- 適用実施時点における各部品の在庫数から使用数を引き当て、在庫数が安全在庫数を割ってしまう時点をその部品の生産開始時点とする

- この生産開始時点から各部品の最適ロットサイズを生産能力で除して生産期間を求め、生産月全体の山積表を作成する

2.2 工程管理における最適ロットサイズの考え方

いわゆる「最適ロットサイズ(経済ロット)」は、総段取り費用と在庫管理費用(仕掛かり所要費用)が等しくなる点の1ロット当たりの個数(台数)を求めたものです。これは、ある一つの共通要因の増減変化に対して、それぞれ異なる変化を示す二つの原価項目がある場合、その二つの原価項目の合計金額が最小になる共通要因の値を求める方法です。

この方法で求められるものに、最適購入ロットサイズ、製造の最適ロットサイズなどがあります。しかし、よくよく考えてみますと、いわゆる在庫費用である“仕掛かり所要費用”は明らかに仕損費用ですから、理想はゼロが正しいといえるのではないでしょうか。ところが実際には、「最適……」という言葉に翻弄(ほんろう)されて是認してしまい、現状に振り回されていたことになります。従って、「最適ロットサイズ」の計算式で求めた答えを金科玉条のものとして、そこから一歩も抜け出せないという多くの事例があります。

ロット生産は、先にも説明をしましたが、作業完了待ちが発生してリードタイムが長くなます。また、仕掛かり品があれば、必ず運搬作業が発生するなど、多くの弊害が発生します。「必要なときに、必要なモノを必要なだけ造る」がモノづくりの理想だとすれば、その理想の形の達成を阻害する要因を少しずつ排除しながら、それに向かってロットの概念がない「1個ずつ造る(1個流し)」という道を切り開いていくべきであると考えます。

Copyright © ITmedia, Inc. All Rights Reserved.