一度決めると簡単には変更できない!? 「製品化の日程」を検討する際のポイント:アイデアを「製品化」する方法、ズバリ教えます!(2)(2/3 ページ)

自分のアイデアを具現化し、それを製品として世に送り出すために必要なことは何か。素晴らしいアイデアや技術力だけではなし得ない、「製品化」を実現するための知識やスキル、視点について詳しく解説する。第2回のテーマは「製品化の日程」だ。製品化までの日程は、多くの関係者と調整し、展示会や法規制認証申請などの予定も考慮しながら慎重に検討しなければならない。日程検討の基本的なポイントについて詳しく見ていこう。

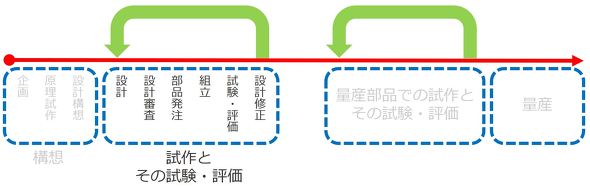

2.試作とその試験・評価

「試作とその試験・評価」の流れは、次の通りである(図4)。

- 設計⇒設計審査⇒部品発注⇒組立⇒試験・評価⇒設計修正

製品化の難易度により、この一連の流れを複数回繰り返す場合もある。派生製品であればたいていは1回のみである。最近はシミュレーションツールがとても充実しているため、2回目以降の試作を大幅に削減できる時代となった。ちなみに、ここでいう「設計」は、メカ設計における3Dデータや2D図面の作成を意味する。

部品発注の前には、「設計審査」を行うとよい。試作部品の作製には多額のコストが発生する。大きな設計ミスがあり、そもそも部品同士を組み立てられないようなことがあれば、部品の発注し直しとなり、日程の遅れと追加コストが発生する。そのような事態を避け、完成度を少しでも高めるために行うのが「設計審査」である。

メカ設計の場合、「設計」のアウトプットは3Dデータや2D図面である。製品に組み立てられた現物がなくても3Dデータや2D図面を見るだけで、確認できることはたくさんある。部品は量産可能な形状であるか(まれに作製不可の形状を設計してしまうことがある)、駆動部品であれば駆動中に他部品と干渉しないか、容易に組み立てが可能であるかなどの確認ができる。それ以外にも、安全性や信頼性、コストもある程度は確認できる。シミュレーションで部品の強度、耐久性、温度などを確認することができるため、これも「設計審査」の手段の一つといえる。

この「設計審査」で見つかった問題点が少なかった場合、設計の完成度が高いと考えてもよいが、“問題点を見つけることができなくて後回しになった”と謙虚に捉える姿勢が設計者には必要だ。後回しになればなるほど、設計修正の範囲は広がり、余計な日程とコストが必要になる。この段階で問題点が見つかれば、わずかな時間で3Dデータを修正し問題点は解決するが、金型が出来上がっている状態だと金型修正に1週間程度かかり、100万円近い修正コストが必要になることも珍しくない。つまり、なるべく製品化の上流で問題点を見つけ出しておくことが、製品化を短期間で、安いコストで行う秘訣(ひけつ)となるのだ。

「部品発注」は、試作の場合は試作専門の部品メーカーに発注することが多い。特に量産で金型が必要な樹脂部品の場合、この時点では金型がまだできていないため、試作専門の部品メーカーに発注することになる。板金や金属部品も基本は同じであるが、生産個数が少なければ、試作の部品メーカーでも量産部品を作製できる。

「組立」は、新規に設計した試作部品や既製の部品/デバイスを購入して組み立てることである。組み立てやすいか、組み立てミスが起こることはないかなどの「製造性」を確認できる。組み立て順もここで確認することになる。設計者は組み立ての順番を考えながら設計を行うのが基本であるため、その確認をここで行うのである。そして、その確認結果が後々の量産準備におけるQC(Quality Control)工程図と作業標準書のベース資料になる。

「試験・評価」はとてもたくさんある。(1)製品仕様を満足できるかの試験、(2)取得すべき法規制にのっとった試験や社内で規定した安全性の試験、(3)製品がユーザーに届くまでの輸送中と、また届いた後の使用中に製品に不具合が発生しないかを確認する信頼性の試験、(4)販売後のサービス(修理)が可能であるかのサービス性の評価などがある。前述の「設計審査」でもお伝えしたが、この「試験・評価」で問題点を多く見つければ見つけるほど、製品になったときの完成度は高くなる。

そして、最後は「組立」と「試験・評価」において見つけた問題点の修正である。これは3Dデータや2D図面を修正することになる。部品の員数を修正する場合は、部品表(BOM)の修正が必要となる。

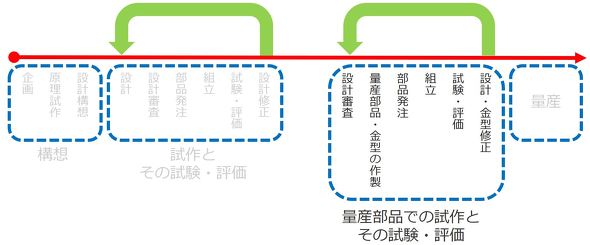

3.量産部品での試作とその試験・評価

これは前述の「試作とその試験・評価」とほぼ同じ流れとなる(図5)。

- 設計審査⇒量産部品・金型の作製⇒部品発注⇒組立⇒試験・評価⇒設計・金型修正

「量産部品・金型の作製」は、設計が完了した後の部品を、量産予定の部品メーカーにおいて量産予定設備と材料を用いて作製することである。メカ設計においては、生産個数が多ければ金型を作製することになる。よって、金型の作製もここに含まれる。金型で作製した部品以外でも、試作部品と量産部品で材料や形状が異なることはよくあるので、量産予定の部品メーカー、設備、材料で新たに作製することが必要だ。特に金型で作製した部品は、金型ならではの形状となる。テーパや押し切りのことである。よって、量産部品での「組立」と「試験・評価」は絶対に行う必要がある。

量産部品は金型で作製しようが、切削など工作機械で作製しようが、必ず“寸法のバラツキ”が発生する。メッキや塗装、印刷の色・位置も生産ごとにバラツキが発生する。よって、量産部品の作製においては、このバラツキの範囲を部品メーカーと取り決める必要がある。このバラツキをあまり厳しくしてしまうと、量産できなくなってしまったり、部品コストがアップしてしまったりする。まれに「私の部品は公差が厳しい」と言う設計者がいるが、それはバラツキの許容力の小さい設計であることを意味し、決して自慢できるものではない。厳しい公差を部品メーカーに要求することは誰でもできるのである。

量産部品での「組立」「試験・評価」の後の「設計修正」は、3Dデータと2D図面の修正と併せて、金型の修正も必要となる。これにはコストが発生し、あまりに大きい形状変更であったり、金型的に問題があったりすれば、修正が不可能のときもあるので注意したい。また、設備や治具の修正も必要となる場合がある。

Copyright © ITmedia, Inc. All Rights Reserved.