架台設計における解析の勘所と実践手順:実例で学ぶステップアップ設計者CAE(6)(1/4 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第6回は架台設計におけるCAE運用をテーマに、解析の勘所を取り上げる。

シミュレーションシステムの進化によって、これまで高度だったものが比較的カジュアルに実践できるようになりました。以前、「ミッドレンジのもの(CAE)は、相対的な比較さえできない」という声を聞いたことがありますが、筆者はそうは思いません。

ただし、CAEというシステムの基盤(基礎)となる考え方の理解なしには、正しい運用はできません。連載第2回で触れた「メッシュ」もその1つです。こうした要素や特性を理解することは、とても重要なことです。

また同時に「CAEで何を検証したいのか」という視点を忘れてはなりません。“思い付きの解析”にならないためにも、「リスクは何か」「何のパラメータを決めたいのか」といった道筋を、詳細設計のタイミングであらかじめ決定しておくことが大切です。

筆者が社内で設計者CAEを推進する中で、特に需要の高いテーマが筐体の解析です。具体的には、装置の架台の解析になります。

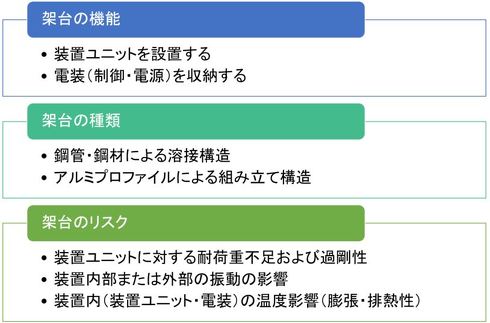

架台とそのリスクとは

設計者の視点では、過剰な剛性を持つものを設計する方が楽といえます。その方が、枕を高くして寝ることができます。この場合、製造コストに変化がないのであればよいのですが、明らかに材料の体積は増える方向になります。すなわち、「材料費が増える」ということです。

コストダウンの検討が行われると、架台設計がターゲットになることが少なくありません。架台の機能については、工作機械などの場合、重要視されると思いますが、産業機械においてユニット(機器)を搭載するだけのもの(架台)となると、ユニットのように厳しい要求仕様を持つわけではないため、残念ながらその付加価値が低く見られる傾向にあります。

ただ、そうはいっても架台は装置の基盤を担う部分でもあるため、この設計を誤ると、ユニットの機能が果たせなくなり、装置の要求仕様も満たせなくなる可能性があります。

筆者の経験では、架台の設計は搭載するユニットの設計が完了したあたりから開始されるため、設計工程としては終盤に行われます。しかも、ユニットの設計が遅れてしまうと、架台の設計にしわ寄せが来るため、装置を組み立てる際に架台が間に合わず、「装置を組み立てることができない!」という最悪の事態を招く恐れがあります。こうしたこともあり、架台は設計、製造ともに短納期対応を迫られます。

ということで、今回は架台設計におけるCAE運用を例に、解説を進めたいと思います。

1.架台構想設計

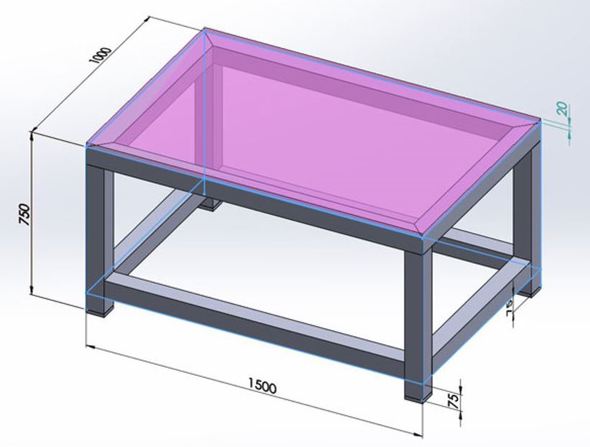

まず、架台の構想設計です。装置の詳細設計がスタートした時点でのサイズを基に架台のモデル化を行います。

- 外形サイズ:1500(W)×1000(D)×750(H)mm

- 構造:□80×5.0t(mm)の合金鋼の構造用角型鋼管の溶接構造、上部には20t(mm)の合金鋼製のベース板を溶接

- 荷重:上面全体に1500Kg(合計)

- 解析の目的:フレームレイアウトの妥当性検証として強度解析を行い、搭載荷重の影響による応力と変位を検証する

Copyright © ITmedia, Inc. All Rights Reserved.