コスト低減は下請けたたきではない! 原価管理とはどんな活動か:いまさら聞けない自動車業界用語(3)(2/3 ページ)

日本の自動車業界の大きな強みである「原価管理」。ぜひとも覚えておきましょう!

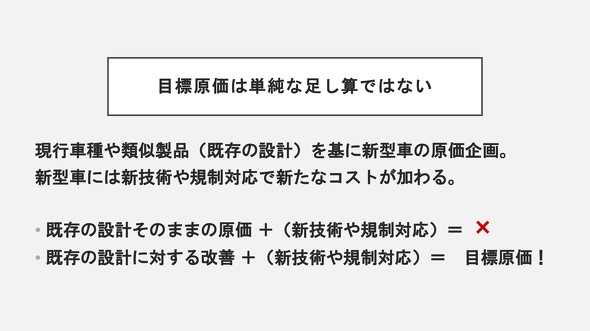

こうして原価企画の中で目標原価が定められるのですが、現行車種や類似製品などから単純に原価を積み上げただけでは、目標原価を達成することはできません。新型車には、新しい技術や法規制の対応により、新たなコストも加わりますので、既存のままの設計ではダメなのです。目標原価は改善を実施しなければ到達できない数値に設定されます。

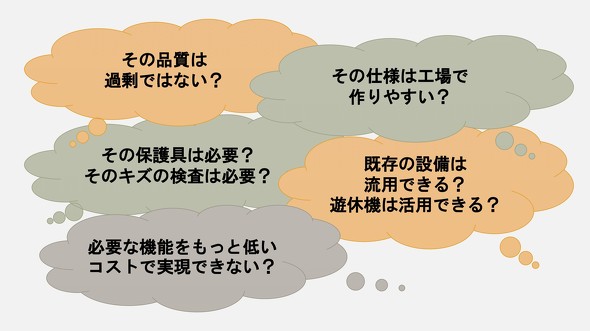

そのために担当者は頭を悩ませ、関係者と協力して改善点を探り、原価の低減に取り組みます。この改善は一般的にはVE(価値工学)とよばれています。必要な機能を最小のコストで実現するために製品や資材、サービスのコストと機能を研究することにより、図面や仕様書の変更、製造方法の能率化、発注先の変更、他車種の部品流用(共通化)などを行い、コストを低減します。

では実際のVEはどのようなものがあるのでしょうか。材料の変更を例に説明します。自動車では専用の鋼材規格が使われることがあり、成分が厳密に管理されているため、汎用(はんよう)品よりも割高になっています。製品の機能に影響を与えない場合、鋼材の規格を緩くすることができれば、価格を低減することができます。材料費は部品の原価の中でも割合が高く、材料変更がうまくいくとコストを大きく下げられます。

他にも、「保護具を付けて納入していた部品が、実際には設備の精度が上がったことにより不要になり、保護具そのものを廃止した」「部品の裏側のキズを受入検査していたが、ユーザー視点では見ていないという観点から検査工程を廃止した」といった例があります。本当に必要な機能は決して損なわれてはいけませんが、最新の市場やユーザーの使われ方のベンチマークを実施し、品質が過剰になっていないかを見直すことで、必要な機能を最小限のコストで実施する、これがVE活動です。

目標原価は量産開始後すぐには達成できない!?

こうしたVE活動を何件も積み重ね、設計や試作、実験の中で仕様書や図面に反映していきます。生産技術部門も参画し、工場で作りやすい製品となるよう製造仕様を設定し、設備や金型を手配するのが製造準備の段階になります。設備投資が最小限になるよう既存の設備流用や遊休機の活用を進め、決められた予算の中で生産準備が完了するよう生産技術部門は手配を進めます。

ただ、実際の量産設備や金型で生産すると、図面の規格値に入らない、決められた時間で生産ができないなどの問題が発生することも多々あります。その度に設計・開発部門、工場と協力して設備や金型の調整、図面の公差見直しを進め、決められた期限の中で生産準備が完了し、目標原価も達成できるよう生産ラインの構築を実施します。

こうしてようやく工場にて生産が開始されるのですが、当初は問題が多発します。設備が頻繁に止まってしまう「チョコ停」、他製品からの切り替える際の段替え時間の長期化、作業者の訓練不足、品質不具合品の多量発生……量産立ち上がり時から目標原価を達成できることはまれです。通常は「初期流動期間」が定められ、その期間で早期に生産不具合を解消し、目標原価の達成ができるようさまざまな改善案を実施します。こうして目標原価が達成されると、それ以降は製造安定期の「標準原価」として管理されることになります。

原価企画、目標原価の作り込みはこの段階で完了します。原価企画では設計、開発段階、生産準備段階、製造準備段階の各段階でレビューを行い、目標原価が達成できていなければ前段階からやり直しとなります。車両開発はおおむね3年間と期限が限られており、レビューで後戻りにならないよう各部署は協力し合って目標原価に到達しなくてはいけません。

Copyright © ITmedia, Inc. All Rights Reserved.