モノづくりの中核「生産」を革新する製造オペレーションと4つのデジタルスレッド:製造業にダイナミズムをもたらすデジタル変革(3)(3/4 ページ)

デジタル化がどのように製造業の企業活動の変革を導くのかを解説する本連載。第3回は、製造業の業務の中でもモノづくりの中核となる生産領域の業務革新について取り上げる。

3.生産エンジニアリングチェーン

製造オペレーションと工場現場をつなぐデータの主要な流れは、生産指示(Work Order)になります。対象が人間である場合は、作業指示書(Work Instruction)を出すことも含まれます。

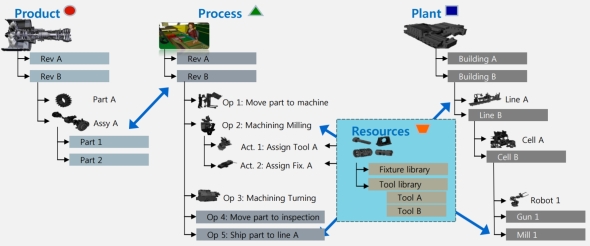

製品エンジニアリングチェーンの項目の中で、PLM内でBOPまで生成できると述べましたが、工場ごとの正確な生産ラインの構成情報(作業区、設備機械、治工具、作業員など)があれば、工場/ラインごとのBOPをPLMで作成し、スムーズに製造オペレーション側で受け取り、生産スケジューリングや製造実行に利用することが可能です。これは、製品側の構成情報(BOM)と対比して、工場→生産ライン→作業区→設備機械や作業員という、生産拠点の構成表としてBOR(Bill of Resource、またはBill of Equipment)と呼ばれます。図6の右側から中央への連携が生産エンジニアリングチェーンとなります。

通信やセンサー技術の進歩により、スマート工場を構成する各要素が実現可能になってきており、その結果設備機械の稼働監視や複数連携制御、予知保全などが注目されています。そのためにも工場側の構成情報(個々の設備機械の生産能力やプロファイルなど)が整理されている必要があり、BORを構築することが重要となります。

製品構成であるBOMと異なり、設備機械や治工具などは、現場での調整や変更が一元的に記録されておらず、結果として現実の工場の構成要素は現地でないと分からないことがあります。それは工場でなければ工程設計できないことにつながり、結果として試作や量産開始が遅れる原因となります。

対作業員で考えると、工程別や個人別の生産性を深堀りすることができます。作業ステップごとに、組立作業時間の実績を収集し、個々の作業員の目標値や自己ベスト、職場のチャンピオンの時間との比較も可能になります。こうした生産性比較は、うまく取り扱うことができれば、個々の作業員のモチベーションアップにつなげることができます。

4.顧客からのフィードバック

製造現場には、製品の販売後に顧客からフィードバックが入ってくることがあります。主に製品不具合、品質に関する情報がそれです。顧客サービス部門から、製造部門、さらに設計部門をさかのぼり企画部門に至る、製品改善の流れです。

製造オペレーションには、顧客からの品質に関するクレームや要望を、製品ロットやシリアル番号とともに入力する機能も必要です。それによって工程または設計そのものの改善を積み重ねることが可能になります。

Copyright © ITmedia, Inc. All Rights Reserved.