設計者はどんな視点で設計者CAEを進めていくべきか【ケース1完結編:メッシュを知る】:実例で学ぶステップアップ設計者CAE(2)(2/3 ページ)

初心者を対象に、ステップアップで「設計者CAE」の実践的なアプローチを学ぶ連載。詳細設計過程における解析事例を題材に、その解析内容と解析結果をどう判断し、設計パラメータに反映するかについて、流れに沿って解説する。第2回は、前回の解析ケースの完結編として、非常に奥の深い「メッシュ作成」の世界について掘り下げる。

応力特異点について

次は、「応力特異点」についての考察です。

応力特異点:

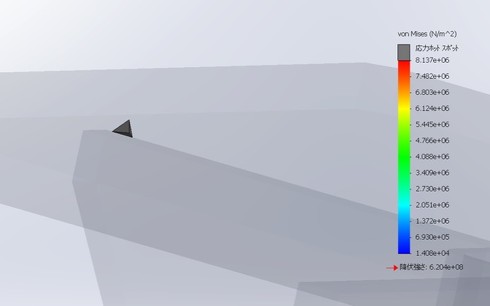

有限要素法(FEM)の解析では、ピン角(カド)や不連続な形状となる場所などにおいて、メッシュサイズを小さくすればするほど、応力値が大きくなる場所が存在することがある。このとき、正しい応力値は求められていない。

SOLIDWORKS Simulationではバージョン2017から「応力ホットスポット機能」が追加され、応力特異点を見つけることができます(図8、図9)。

このように応力特異点が検出された場合、最大応力はこの特異点の値によって示される場合があるので、解析結果の判断を行う際は、これを除外して考える必要があります。

応力特異点の評価:

・応力特異点近傍の応力は無視して、少し離れた位置の結果を評価する

・角部に特異点がある場合は、角部に小さなフィレット(R)を付ける

リブのない設計案の解析

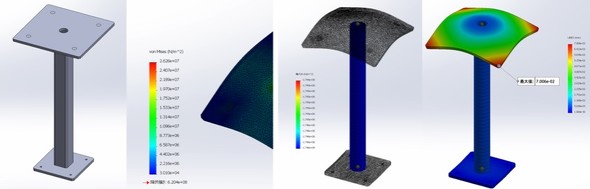

これまでの解析結果から、鋼管と上下の板の溶接が正しく行われている場合、この構造物の機能として、鋼材の軸方向にモニターの荷重のみかかるということから、リブを取り除いた設計案を考え、再度解析を行いました(図10)。

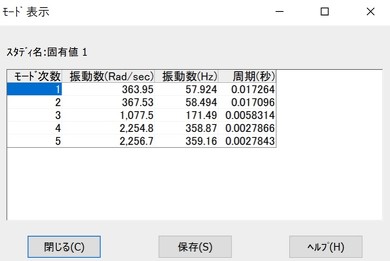

併せて、固有値(固有振動数)についても解析しました(図11)。

固有値は、解析対象そのものの特性を示しています。その固有値と同じ振動があれば、共振が起こるので、静的な解析を行う上でも外せません。今回の事例(ケース1)では、解析対象となった構造物の周りには、この固有値に対して共振の原因となる機構はなく、「問題ない」と考えました。

具体的な溶接の方法やその品質については、加工先との相談が必要ですが、(設計者としては本当に大丈夫か? とは思うものの)リブなしでも機能上は問題ないと考え、これを最終案としました。

重量の比較:

・対策前(リブあり):1398.79[グラム]

・対策後(リブなし):1038.41[グラム]

ご覧の通り、“重量削減=コストダウン”することができました。今ではトポロジー最適化やジェネレーティブデザインといった形状最適化の解析手法もありますが、このような基本的な構造解析によってもコストダウン設計が可能です。

さて、解析を行う目的は何でしょうか。筆者の立場では、産業機械の機能を問題なく満足させるために、変形、降伏、破壊、温度影響などをあらかじめ検討しなければなりません。そこで、設計予定の形状や材料(これらは既知といえる)に対し、既知または想定される外力や温度を入力することで、未知の応力や変位、温度分布を求めるという形で、機能、部材/材料の観点から見積もり計算を行います。そして、見積もりである以上、予算と実績の評価と同様に、最終的には解析結果に対する実物評価が必要となります。

実物評価を行うことによって、解析の品質確認が可能です。ただ、経験から言えることですが、解析計算結果と実物評価には差異が生じます。今回の例でも、部品の接触面には「ボンド結合」という理想的に溶接されたような結合が使用されています。実際に部品間の結合は溶接によるものですが、溶け込み具合などはCAEで計算されるものとは異なるはずです。

Copyright © ITmedia, Inc. All Rights Reserved.