デジタル変革はなぜ必要なのか、次世代製造業に求められる“3つのP”:第4次産業革命の現在地(2/3 ページ)

フランスのDassault Systemes(ダッソー・システムズ)は2019年9月18〜19日、中国の上海で、アジアの製造業に向けたイベント「MANUFACTURING IN THE AGE OF EXPERIENCE」を開催した。本稿では「持続可能性」をキーメッセージとして訴えた基調講演と事例講演の一部、同イベントで実施された一連の製造工程を示したワークショップの様子を紹介する。

製造業の8つの工程をワークショップで紹介

ダッソー・システムズでは、設計ツールであるCADソフトウェア「CATIA」や「SOLIDWORKS」などの他、「3DEXPERIENCEプラットフォーム」としてこれらの3Dデータをさまざまな用途で活用できる基盤を提供している。さらに今回のイベントの中心となる「DELMIA」はデジタル製造用ソフトウェアで、設計から製造、保全活動まで製造業の活動を包括的に支えられる点が特徴となっている。

同イベントでは「ワークショップ」として、「DELMIA」を活用し、8つの工程を体験できるコーナーを用意。モノづくりの流れを包括的に表現することで、ダッソー・システムズの持つソリューション範囲の広さを訴えるとともに「持続可能性」の価値を訴えた。

デジタル製造がもたらす効率化と最適化

ワークショップで紹介された8つの工程は以下の通りである。

- Maintenance Engineering(保全技術)

- Collaboration & Lean Practices(コラボレーションとリーン活動の実践)

- Optimized Process Planning(プロセス計画の最適化)

- Interactive Automation(相互運用的な自動化)

- Robot Programing & Virtual Commissioning(ロボットプログラミングと仮想試運転)

- Supply Chain Planning & Optimization(サプライチェーン計画と最適化)

- Operations & Monitoring(運用と監視)

- Digital Twin Visualization(デジタルツイン可視化)

例えば、「保全技術」としては「DELMIA」を活用し保全の手順などを用意する他、VR(仮想現実)などを活用することで事前にトレーニングを行い、教育コストを削減したり、保全の負荷を低減したりできる様子を紹介した。

「コラボレーションとリーン活動の実践」と「運用と監視」ではそれぞれのコーナーを通信で接続し、製造現場をイメージした「運用と監視」コーナーの担当者と、管理部門をイメージした「コラボレーションとリーン活動の実践」コーナーの担当者がリアルタイムで情報のやりとりを行いながら、製造現場の課題を解決していく様子を示していた。

リアルタイムでコーナー間をつなぎ、コラボレーションをしながら製造現場の問題解決を進める様子(左)IoTなどによる情報取得と3DEXPERIENCEプラットフォームを組み合わせることで製造現場情報をリアルタイムで共有し同じ画面を見ながら意思決定が行える(右)(クリックで拡大)

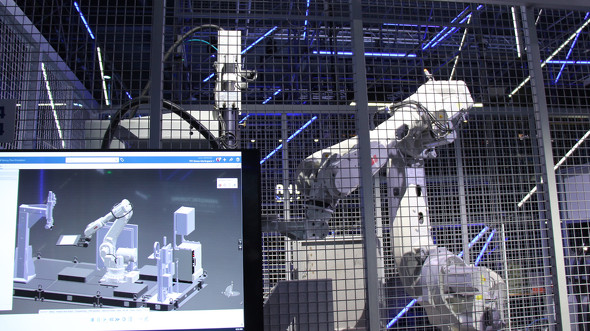

リアルタイムでコーナー間をつなぎ、コラボレーションをしながら製造現場の問題解決を進める様子(左)IoTなどによる情報取得と3DEXPERIENCEプラットフォームを組み合わせることで製造現場情報をリアルタイムで共有し同じ画面を見ながら意思決定が行える(右)(クリックで拡大)また「ロボットプログラミングと仮想試運転」では、ロボットプログラミングのパターンを組み合わせることでロボットプログラミングそのものの負荷を軽減する提案を行った他、ロボットの動きをリアルタイムで仮想空間に再現する「デジタルツイン」を実現。仮想空間でのシミュレーションで干渉チェックを行うなど、仮想試運転の価値を訴えた。

「ロボットプログラミングと仮想試運転」のコーナーで、リアルのロボットの動きと同期して仮想空間上ロボットが動く様子(左の画面)。逆に仮想試運転を行うことで、リアル環境における試運転なしに干渉チェックなどを行える(クリックで拡大)

ヴァンドリー氏は「製造業にとって、破壊的な変化が起こっている中で、市場の要求に応え、持続可能性をもたらす手段の1つがデジタル変革である。デジタルツインを作ることで、オペレーションの無駄を省いて最適化し、新たな価値創出に集中できるようになる」と訴えていた。

Copyright © ITmedia, Inc. All Rights Reserved.