スマート化するパナソニック神戸工場――設備がつながり、双腕ロボットが働く:スマート工場最前線(3/5 ページ)

パナソニック コネクティッドソリューションズ社は、ビジネスモバイルPC「Let's note」やフィールドモバイルPC「TOUGHBOOK」の生産拠点である神戸工場を報道陣に公開し、スマートファクトリー化に向けた最新の取り組みを披露した。

スマートファクトリー化、ソリューションセンター化に向けた取り組み

そんな神戸工場が、さらなる進化を遂げるべく取り組んでいるのが「スマートファクトリー化」、そして「ソリューションセンター化」だ。

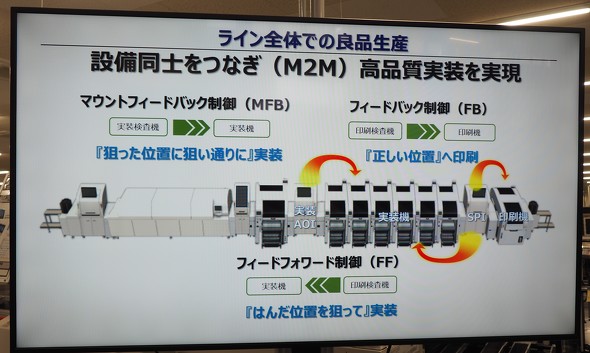

M2Mで実装ライン全体の良品生産を実現

スマートファクトリー化に向けて取り組んでいることの1つが、基板実装ラインにおける高品質なモノづくりの実現だ。基板実装の工程において重要となるのが、はんだ位置、電子部品の実装位置の精度である。万一、これらにズレが生じた状態でリフローしてしまうとチップ立ちなどが発生して不良となってしまう。

従来、基板の機種切り替えなどを行った際はオペレーターがこうしたズレ量を調整していたが、当然、手間や経験によるバラツキが生じてしまう。そこで、同社は設備同士をつなげることでM2M(Machine to Machine)を構成し、検査機の測定結果を各設備へフィードバック/フィードフォワードすることで正しい位置への印刷、狙った位置への実装を実現するシステムを構築した。また、この仕組みにより省人化、良品生産が可能になった他、どの設備でズレが頻繁に発生しているかなどの情報も読み取れるため、事前メンテナンスによる故障率の低下にも役立てられるという。

さらに、機種の自動切り替えもこれまではオペレーターが行っていたが、同システムでは、タブレット端末で切り替え指示を行うだけでプログラム変更がなされ、架台のコンベヤー調整や基板をサポートするピンの立て替えなども自動で行われる。このように人の介在を最小限に抑えることで、オペレーターの経験やノウハウに依存した運用からの脱却が図れ、生産性向上につながったとしている。

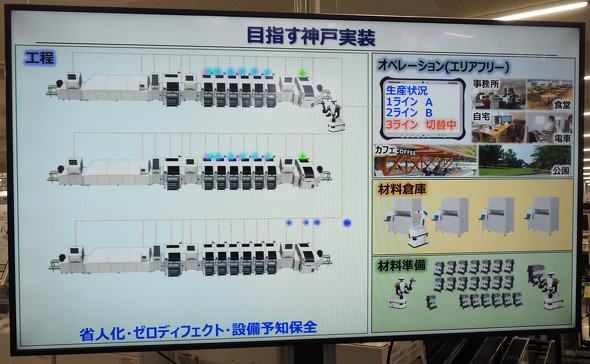

将来的には、生産計画からラインの稼働状況、材料準備まで全ての情報を一元的に見える化し、IoT(モノのインターネット)/M2M、AI(人工知能)、ロボットなどを活用した省人化、ゼロディフェクト、設備予知保全を実現する完全にスマート化された実装ラインの構築を目指すという。

Copyright © ITmedia, Inc. All Rights Reserved.