地場の金属加工会社がIoTを導入して生まれた効果は「30%以上の利益増」:メイドインジャパンの現場力(23)(1/2 ページ)

ケーアイ工業はステンレスやアルミなどの加工を得意とする、約60人の従業員を抱える中堅規模の金属加工会社だ。1983年設立の同社は、1996年に3D CADの導入、1997年に現在まで運用を続ける生産管理システムの内製による構築、2000年に公式Webページの開設などITの導入にいち早く取り組んできた。本稿では、IoT導入に対する同社の取り組みを紹介する。

富士山のふもとに位置する静岡県富士市。閑静な住宅地に本社を構えるケーアイ工業はステンレスやアルミなどの金属加工を得意とする、従業員約60人の中小企業だ。1983年設立の同社は、1996年に3D CADの導入、1997年に現在まで運用を続ける生産管理システムの内製による構築、2000年に公式Webページの開設などITの導入にいち早く取り組んできた。

ケーアイ工業はさらなる生産性改善を目指し、2018年下半期よりIoT(モノのインターネット)導入プロジェクトを推進中だ。顧客からのコスト削減、短納期への対応要求など厳しい市場環境にさらされる製造業企業だが、中小・中堅企業でも市場を勝ち抜くためのIoT活用が広がり始めた。本稿では、IoT導入に対する同社の取り組みを紹介する。

その数値、正確なのか? ――手書きデータに含まれた作業者の主観

ケーアイ工業は繁忙時で毎月600件程度の案件を手掛け、部品点数にすると約2000点の金属加工を行う。同社社長の稲葉健次氏は「われわれは一品一品オーダーメイドで作る一品料理屋だ。同じ品物を続けて作ることはほとんどない」と事業の特徴について説明。また、超短納期対応も強みとしており、「顧客から朝に図面を受け取って、その日の夕方には加工済みの品物を検品に出す」(稲葉氏)こともあるという。

同社では案件の受注後、加工内容や作業者、案件見積もりに応じた作業時間、品質保持のための注意事項などが記載された加工指示書を作成する。この加工指示書はバインダーでとじられ、加工作業中はワークとセットで工場内を移動する。

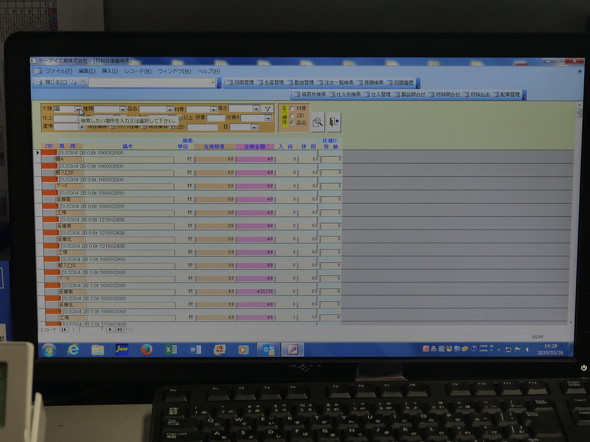

従来の業務プロセスでは、作業者が各工程の終了後に加工指示書へ実績作業時間を手書き記入していた。記入された実績作業時間は予測作業時間と比較され、損益計算や見積もりの正確性、生産性の評価に用いられる。また、同社では事業の収益性をより高めるため作業者や加工設備に対して稼働率の見える化を進めており、実績作業時間は稼働率算出の重要な指標となる。

一方で、従来の手書きによる実績作業時間の申告では数値の正確性に疑いが生じていたという。段取り時間を実績作業時間に含むかといった各作業者の認識の違いで数値は大きく変動し、就業時間と実績作業時間を等しくするように記入していた作業者もいたことが判明した。また、同社が20年以上にわたり稼働を続ける内製の生産管理システムも、稼働率の自動取得に対応する改修を施すことは困難だった。

稲葉氏は「どういうところまでを段取り作業とし実績作業時間をどのように定義するか、統一基準が社内で共有されていなかった」と当時を振り返る。また、「各作業員への作業割り振りも工場長やリーダーが主観で判断するなど、定性的なシフト管理が行われていた。経営面では、社内で月2回開催する生産性向上が目的とした『カイゼン会議』を開いているが、工場での課題が以前はあまり見えてこなかった」(稲葉氏)ことなど、徐々に経営課題が浮き彫りとなっていった。

Copyright © ITmedia, Inc. All Rights Reserved.