SCADAはIIoTソフトウェアプラットフォームへ進化、その実態に迫る:IIoTの課題解決ワンツースリー(2)(3/4 ページ)

産業用IoT(IIoT)の活用が広がりを見せているが、日本の産業界ではそれほどうまく生かしきれていない企業も多い。IIoT活用を上手に行うためには何が課題となり、どういうことが必要になるのか。本稿ではIIoT活用の課題と成果を出すポイントを紹介する。第2回では、IIoTソフトウェアプラットフォームの役割を果たすSCADAの特徴について紹介する。

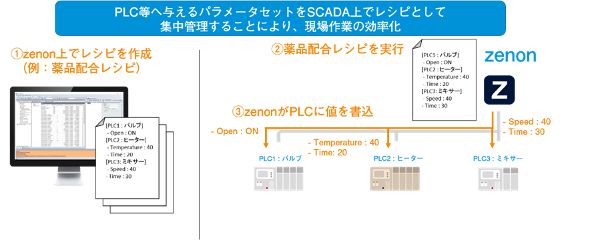

レシピ管理

エッジコンピューティングなどの傾向が強まる一方で、PLC内部に全ての製造パラメータを保存したくないという考え方なども広がってきている。当然工場ごとや企業ごと、業界ごとによって異なるが、製薬や飲料の分野では製造情報を保護したいと考えている。例えば「タンクの温度をどこまで上げる」といった情報は機密にあたるもので「製造ラインの設備メーカーに知られたくない」と考える企業もいる。また勝手に誰かに改変されないように権限設定ができ、正しく履歴が残るIIoTソフトウェアプラットフォームで保管するという考えもある。

IIoTソフトウェアプラットフォームには監査証跡の機能が備わっているので、そもそも製造パラメータを変更するには一定の権限が必要である。また、変更した場合には、全ての変更履歴が改ざん不可能な形で残る仕組みになっている。

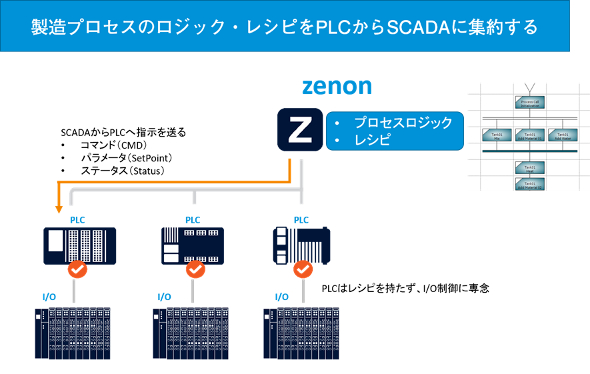

バッチプロセス制御

先述したレシピ管理とコンセプトは同じだが、製造プロセスまでIIoTソフトウェアプラットフォームで管理するという考えが「バッチプロセス制御」である。主に製薬や飲料メーカーなどが活用する。これにより、設備メーカーに重要な製造プロセスを公開することなく、製造プロセスを変更できる他、これらの変更は全て履歴管理される。

製造プロセスとはつまり条件分岐を意味するが「温度がXX度になったらYY時間かき混ぜ、その後にバルブを開けてZZリットル液体を追加する」といったシナリオで考えてみよう。XXやYYやZZだけを変更するのは製造パラメータの変更であり、製造プロセス(条件分岐)の変更ではない。これに対して「温度がXX度になるまでYY時間かき混ぜ、TT時間後に排水バルブを開けてタンクを空にする」といった製造プロセス(条件分岐)までもPLCのプログラムを変更せずに、IIoTソフトウェアプラットフォームから行うというものがバッチプロセス制御と呼ばれる機能である。

バッチプロセス制御を用いるとPLCはロジック(条件分岐)を持たなくなるので、アクチュエータを駆動するためだけのドライブのような位置付けになる。条件分岐の演算がエッジではなく、イーサネットで接続された上位システムで行われるため、タイミングがクリティカルなアプリケーションには適応できない。しかし、飲料や製薬といった制御周期が比較的遅いアプリケーションにおいては、IIoTソフトウェアプラットフォームから行うバッチプロセス制御の方が圧倒的に管理しやすく、変更履歴も残るため安全性が増す。

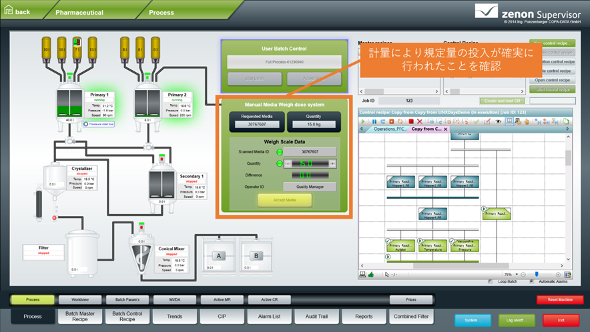

さらには、最近ではより厳密に製造プロセスの履歴を残したいという要求がある。たとえ「3時間かきまぜた後に劇薬を2杯タンクに入れた」という履歴が手書きで残されていたとしても、本当にそれが行われたかは完全に信用できるものではない。そこで、人の作業をシステムに一体化させるという観点で、劇薬を2杯確実にタンクに入れないと、つまりタンクに入れたところで作業員が確認ボタンを押さないと、次の作業に移行できないという仕組みを作ることができる。システムが人間の作業エラーを見守る仕組みを構築することができる。

Copyright © ITmedia, Inc. All Rights Reserved.