「ワーク・サンプリング法」は作業管理の問題解決に最適:よくわかる「標準時間」のはなし(9)(4/4 ページ)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第9回は、統計的手法を用いて、作業中に不規則、偶発的に発生する遅れや中断を含めた標準時間の設定を行うのに用いられる「ワーク・サンプリング法」について説明する。

5.3 サンプルの大きさの決め方

観測数は、ワーク・サンプリングを行う目的によって異なることはもちろんですが、概略の基準を上げると表3のようになります。

| ワーク・サンプリングを行う目的 | 観測数 | |

|---|---|---|

| (a) | トラブルの所在を確かめるなどの一般目的のとき | 100 |

| (b) | 手待ちの原因を分析するなどの特定の管理目的のとき | 600 |

| (c) | 段取り作業、正味作業、余裕時間などの比率を求めるなど、特定の活動分析を行う場合 | 2,000 |

| (d) | 作業者や機械設備などの稼働分析を行うとき | 4000 |

| (e) | 標準時間、余裕時間、稼働率などを高い精度で求めるとき | 1万 |

| 表3 サンプルの大きさの概略基準 | ||

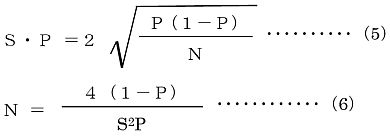

もし、精密な計算を要する場合には(信頼度95%)、式(5)から求めます。この式から観測数(N)を求める式(6)に変換すれば容易に求めることができます。高い精度が要求されるときでも、多くの場合“S(相対誤差)=0.05”で計算して十分です。

ワーク・サンプリング法をひと言でいえば、分類された各作業の調査期間における総実働時間に対する比率や、機械の稼働率を統計的手法で調査する測定方法です。

この測定方法は、瞬間調査と呼ばれるように瞬間的観測が絶対条件となります。作業者または機械から2〜3mの位置にきたとき、ちらっと見て、その瞬間の作業をあらかじめ定義された要素作業のどれに該当するのかを判断して記入しなければなりません。4〜5m先から作業者の動作を見ながら近づくと、要素作業は刻々と変わっていきますので、どの要素作業を捉えればよいのか迷ってしまいます。慣れれば、普通の歩く速度でその都度停止しなくても観測できるようになります。このあたりが、観測の正確度に対する注意事項となります。

⇒前回(第8回)はこちら

⇒次回(第10回)はこちら

⇒本連載の目次はこちら

筆者紹介

MIC綜合事務所 所長

福田 祐二(ふくた ゆうじ)

日立製作所にて、高効率生産ラインの構築やJIT生産システム構築、新製品立ち上げに従事。退職後、MIC綜合事務所を設立。部品加工、装置組み立て、金属材料メーカーなどの経営管理、生産革新、人材育成、JIT生産システムなどのコンサルティング、管理者研修講師、技術者研修講師などで活躍中。日本生産管理学会員。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- ≫連載『「よくわかる「標準時間」のはなし』バックナンバー

作業時間の実測値を標準時間に変える「レイティング」とは

作業時間の実測値を標準時間に変える「レイティング」とは

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第8回は、ストップウォッチ法などで実測した作業時間を標準時間として扱うのに必要な「レイティング」について説明する。 作業時間測定の基本、ストップウォッチ法とは

作業時間測定の基本、ストップウォッチ法とは

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第7回は、作業時間測定の最も基本的な手法として広く知られる「ストップウォッチ法」について説明する。 標準時間の設定手順

標準時間の設定手順

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第6回は、少し複雑な標準時間の設定を理解するのに役立つ“標準時間の設定手順”について説明する。 「標準時間」とは何か?(後編)

「標準時間」とは何か?(後編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。標準時間を設定する際の特に重要な2つのポイントとなるのが「標準の早さ」と「余裕時間」だ。第4回の「標準の早さ」に続き、第5回は「余裕時間」について説明する。 「標準時間」とは何か?(中編)

「標準時間」とは何か?(中編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第4回では「標準の早さ」について解説する。 「標準時間」とは何か?(前編)

「標準時間」とは何か?(前編)

日々の作業管理を行う際の重要なよりどころとなる「標準時間(ST;Standard Time)」を解説する本連載。第3回では、製造企業の現場で間違って認識されていることが多い「標準時間」について正しく理解するために、その定義や構成について解説する。