靴にもマスカスタマイゼーションの波、店頭でシューズを作る体験は売れるのか:イノベーションのレシピ(1/2 ページ)

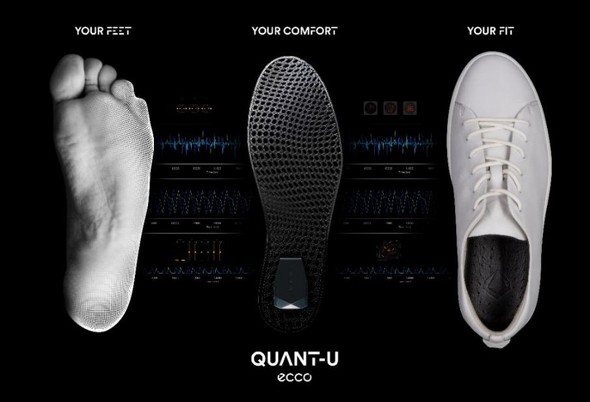

靴メーカーのECCOは2019年1月29日、顧客個々の足にフィットしたカスタマイズシューズを店頭で製造、販売する日本初(ECCO調べ)のプロジェクト「QUANT-U(クアントゥー)」を発表した。カスタマイズシューズは同年2月20日から伊勢丹 新宿店 メンズ館地下1階 紳士靴売場で提供を開始する。

靴メーカーのECCOは2019年1月29日、顧客個々の足にフィットしたカスタマイズシューズを店頭で製造、販売する日本初(ECCO調べ)のプロジェクト「QUANT-U(クアントゥー)」を発表した。カスタマイズシューズは同年2月20日から伊勢丹 新宿店 メンズ館地下1階 紳士靴売場で提供を開始する。

同プロジェクトでは造形素材の開発にThe Dow Chemical Company(以下、ダウ)が協力。また、同プロジェクトの要となるカスタマイズミッドソールの設計には、Dassault Systemes(以下、ダッソー)の3D CAD「CATIA」が採用された。ECCOとダウ、ダッソーは2019年1月30日に共同で記者会見を開催し、QUANT-Uの概要を説明した。

シューズ部品の店頭“製造”を可能にした技術

ECCOでQUANT-Uプロジェクトを主導した同社ILE(Innovation Lab ECCO)代表のパトリッツィオ・カルッチ氏は「データを計測し、独自アルゴリズムで処理し、3Dプリンティングで製品を作る。このサイクルでシューズづくりができないかと考えた」ことがプロジェクトの始まりだったと語る。

靴底は地面に接するアウトソール、足に触れる中敷きのインソール、そしてアウトソールとインソールの中間にあるミッドソールというパーツで構成され、靴の機能と履き心地はミッドソールの材料や構造に大きく依存するといわれている。同プロジェクトでは、個々の人にあわせて設計したミッドソールをマスカスタマイゼーションで製造することで、着用時の快適性を高めるとともに歩行時の足裏にかかる圧力を分散させることを目指した。

カスタマイズシューズの購入を希望する顧客は店頭で測定、設計、製造の3ステップを踏む。最初の測定ステップでは、足の形状を3次元計測機で10秒程度スキャンした後に、ウェアラブルセンサーが入ったシューズに履き替えてトレッドミルを45秒程度歩行する。ウェアラブルセンサーは靴内の温度や湿度、圧力、加速度を取得し、歩行時の足の状態や足運びなどの“デジタル足型”がクラウドに保存される。

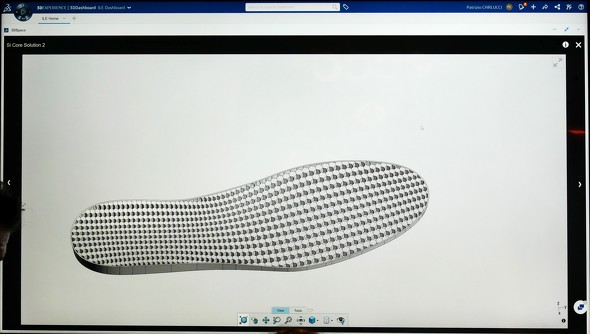

設計ステップでは、クラウド上で動作するCATIAが測定データを読み込み、ヘキサゴナル構造を持つミッドソールの形状を自動的に設計。その後、3Dプリンタ制御用のGコードを生成し、店頭の3Dプリンタへ転送する。CATIA上で動作するミッドソール設計アルゴリズムはダッソーとECCOが共同で開発したもの。設計アルゴリズムは事前に用意された設計パラメータテーブルを持っており、デジタル足型から最適な設計パラメータを選択する仕組みとみられる。

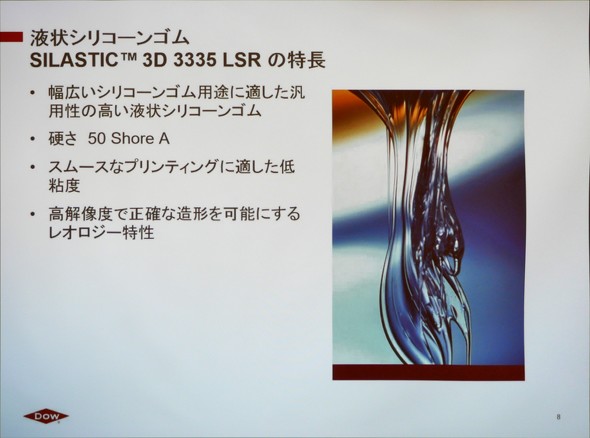

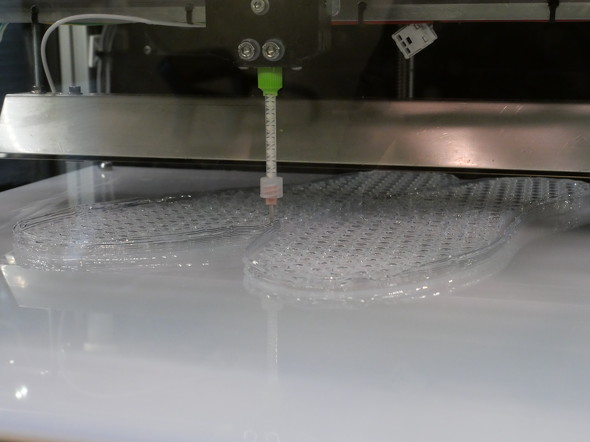

製造ステップでは、店頭に設置された2台の3Dプリンタが左右片方のミッドソールをそれぞれ成形する。3Dプリンタには液体積層方式(LAM:Liquid Additive Manufacturing)のGerman RepRap社製装置、成形材にはダウが新たに開発したシリコン材料「SILASTIC 3D 3335 Liquid Silicone Rubber」を用いる。SILASTIC 3D 3335は「耐久性が高く、シリコン素材の弾性を生かしてクッション性にも富んでいる。安全性も高いため加工後に洗浄も不要」(カルッチ氏)なことが特徴だ。射出成形品と同等な機械的特性を持つため、試作品開発にも用いることができる。

3Dプリントの積層ピッチは0.5mmで、成形に必要な時間は「サイズにもよるが45分程度」(ECCO担当者)だ。完成したミッドソールは13色のアッパーから好みのカラーを選べる「SOFT 8 QUANT-U EDITION」に装着され、顧客に引き渡しとなる。

Copyright © ITmedia, Inc. All Rights Reserved.