デジタルツインによる生産準備「バーチャルコミッション」とは:事例で学ぶデジタルツイン(2)(1/3 ページ)

製造業に大きな進歩をもたらすデジタルツインの姿について事例から学ぶ本連載。第2回は、生産準備工程におけるデジタルツインに着目する。

こんにちは。今回は、生産準備工程におけるデジタルツインについて説明したいと思います。

デジタルツインについて、物理モデルを精緻に反映させた3Dモデルなどがよく取り上げられます。しかし、そもそもの根本となる、製品や工程、生産設備の構成が定義/管理されていることが前提となります。

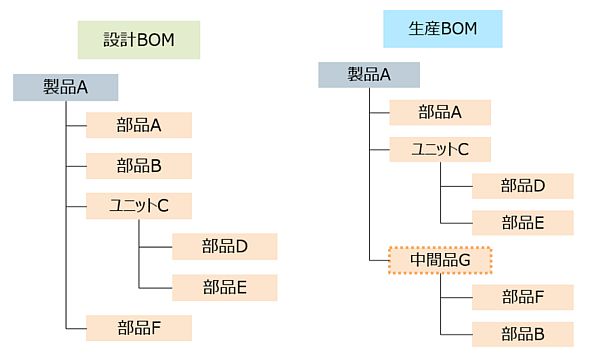

開発段階で製品情報の核となるものに部品表(Bill of Material、略称BOM)があります。組立系の製造業において、これは通常階層構造で表現されますが、この構造は設計開発部門の考え方/概念によって定義されます。この情報をもとにデザインレビュー(DR)が実施されます。

一方で、生産準備の工程では、開発部門とは異なり実際のモノづくりの観点で部品表を考えます。例えば、組み付ける単位はBOMの階層構造と異なる可能性があります。このように、製造の観点で考えられる部品表を生産BOMまたは製造BOMと呼びます(図1)

両者が異なるシステムで定義されていることも多いですが、そもそも個々の構成単位は、同一の部品やユニットを表現しているものですから、システム上で双方が連携されていることが有用となります。例えば、既存の製品と生産工程を流用して新製品に適用するケース、またはフロントローディングで生産BOMが作成中である状態で、上流の設計変更を反映するケースなどです。

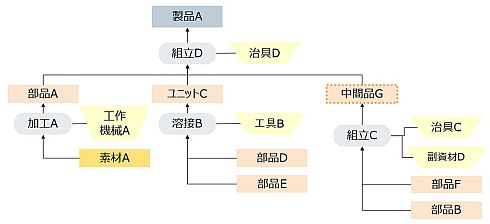

さらに生産工程全体で管理/検討するためには、工程(工順)と、生産設備/ラインを組み入れたデータモデルがBill of Process(略称BOP)と呼ばれます(図2)

工場全体の構成要素(生産ライン、作業区、治工具、副資材)をBOMと同様に定義したものは、Bill of Equipment(略称BOE)と呼ばれ、BOMと同様BOPと連携したデータモデルとなります。

ここまで述べたデータ基盤の上に、生産設備の3Dモデル、予測分析モデル、小規模な生産シミュレーション(ここでは仮想試運転、つまり「バーチャルコミッション」と呼ぶことにします)、生産ライン全体のような大規模なバーチャルコミッションが、生産準備工程のデジタルツインとなります(図3)。

Copyright © ITmedia, Inc. All Rights Reserved.