アイシン・エィ・ダブリュが目指す理想像、“人が活躍”のスマート工場とは:スマートファクトリー

多くの製造業がスマート工場実現に向けた取り組みを加速させているが、データの収集やその蓄積基盤などがハードルとなっている場合も少なくない。そんな中、10年以上前から工場のデータ収集環境の構築に取り組む先見性を持ち、現在はAGVやロボティクス、AIを駆使して着々と自動化や自律化に向けた成果を築いているのが、アイシン・エィ・ダブリュの岡崎 電子工場である。同工場の取り組みを追う。

駆動系技術を生かしながら電子化へ展開

アイシン・エィ・ダブリュ(以下、AW)はトランスミッションとナビゲーションシステムを主軸とする大手自動車部品メーカーである。オートマチックトランスミッション(以下、AT)では、累計販売台数1億4000万台を突破している世界トップクラスの企業である。カーナビゲーションシステム(以下、ナビ)についても世界トップクラスの売り上げを誇り、2017年には累計販売台数2000万台を突破。またアイシングループの中核を担う会社でもあり、2017年からグループとして連携し将来に向けた競争力強化のための取り組みも進めているという。

AWでは駆動系を中心とするメカに強みを発揮してきたが、近年力を入れているのが培った技術をベースとした電動化やコネクティッドカー領域での取り組みだ。「“馬のように優れたクルマ”を作るのが理想の姿です。そのためには頭脳も手掛けるべきだというのが、当初より私たちの考えの根底にありました」とAW 常務役員 電子事業本部 本部長の山田邦博氏は語る。

その基幹部品となるのがAT用電子制御ユニット(ECU)である。AWでは1986年にクライスラー社向けのECUを開発して以来、AT用ECUの事業を拡大。さらにクルマ全体の小型化、軽量化の流れもあり、ATとECUを機電一体化した製品も進めてきた。ECUの出荷台数は2017年に累計5000万台を超えている。

ECUの生産は、研究開発および調達、製造までを行う岡崎 電子工場、中国の蘇州工場およびベルギーのモンス工場の3拠点で行われている。工場を取り巻く環境は大きく変化しており、市場ニーズの多様化により生産ラインの自由度が要求されると同時に、労働人口の変化や働き方改革、ダイバーシティーへの取り組みなど、働く環境の再考も進められている。そのため同社は、岡崎 電子工場をはじめとする各拠点で、フレキシブルかつ工場で働く人にも魅力的な工場を作るべく、知能化、情報化による先進工場の実現に取り組んできた。

10年前から工場内のデータ基盤を整備

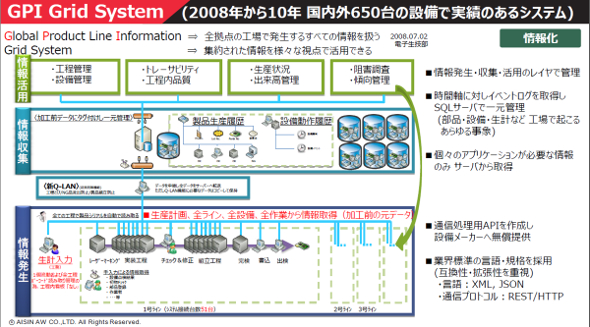

工場の情報化、自動化となると現場の抵抗が大きいとも一般的にはいわれているが、実は岡崎 電子工場では約10年前から情報インフラの構築に取り組み始めたという。それが2008年に構築された「GPI(Global Product line Information)グリッドシステム」である。そのため2008年以降に導入された設備に関するデータは全て記録されている。その数は今や国内外で650設備機械のデータにものぼるという。

「今では当たり前ですが、あらゆる設備から情報を吸い上げようという発想が当社には以前からありました。当初は周辺技術が追い付いておらず、生産情報を集めるところでその先の活用にはそれほど手が回っていませんでしたが、その蓄積があったおかげで今、スマート工場にトライするフェーズに入ることができています」と山田氏は話す。

データの記録にあたっては「自社でミドルウェア的にデータを吸い上げるソフトを開発し、設備メーカーに組み込んでもらうことで、ネットワークにさえつながれば、設備から自動的にデータが収集される仕組みを作っています。現在はグローバルで各工場、各設備のデータを収集しており、それぞれの設備の稼働状況を詳細に把握できます」とAW 電子事業本部 電子生技部 部長の杉浦昭氏はいう。

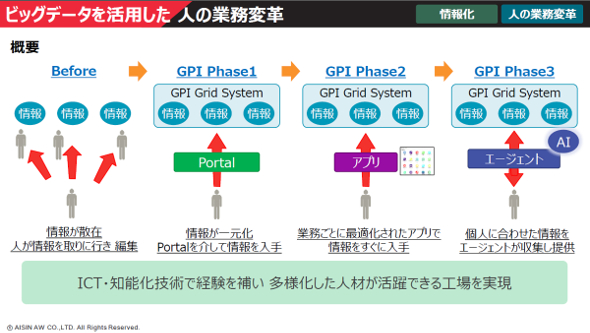

ただ、こうした先進的な取り組みを進めてきた歴史がありながらも「現場には紙の束がたくさん置いてあり、人が事務所でその紙に入力された数字をPCに打ち込んでいる状況でした。とてもデータ基盤を有効に活用できているとはいえませんでした」と山田氏は語る。

そこであらためて2016年から「データの有効活用」を切り口とし、スマート工場化を一歩進める取り組みを本格化させたという。既にデータ基盤は整っていたために、得られるデータを見やすい形に加工して現場で利用できるアプリケーションの開発を進めた。

そこではナビ開発の知見が生かされたという。「もともと、AWではナビの開発と生産を行っていたため、それらの知見も工場内の情報活用に応用しました」と山田氏は述べる。

アプリ開発ではスピード感を重視して取り組んだという。「現場の要望に応えることが重要なので現場の困りごとを1つずつ聞いていきました。長い時間をかけて作り込むよりは、思い付くと作っては変更してという回転の速さが重要です」とAW 電子事業本部 電子生技部 次長の山戸修氏は語る。

これらの取り組みにより、工場内のデータにひもづいた「今日やるべき仕事」がスマホに表示されるアプリなどを開発。作業とデータを結び付けることで、仕事の履歴が記録されていく。管理者が進捗を把握しやすくなるといった効果もある。「将来的には点検や保全のデータを解析し、止まらないラインの構築につなげていきたいと考えます」と山田氏は将来像に期待を込める。

理想像は人が人間らしく働き、作業が完全自律化した工場

この「データ活用」と同時に、ロボットやAGVを活用した自動化領域の拡大にも取り組む。AWでは、工場の理想像として、ロボットが人に代わり組み立てや検査をはじめとする各種作業を行い、AGVなどが工程間の自動搬送を行い、出荷までが自律化された世界を描いている。

山田氏は「ねじ締めや接着は品質の面から考えても機械でやるほうがよい。人は複雑で難しい組み立てなど、働きがいを感じられ、人ならではの能力が発揮できる仕事をやった方がよいと考えます」と製造現場での働き方について語っている。一方で杉浦氏も「工場というと『キツイ』や『汚い』などの印象が先行し、なかなか『工場がかっこいい』といわれることはありません。しかし、働いている人が胸を張れないと良い職場だとはいえず、良いモノを作ることもできません。働く人々が自慢したくなるような工場にしたいと考えました」と理想を語る。

そのためには、先進テクノロジーを積極的に扱うような先進的な工場を常に目指し続けることが重要になる。山田氏は「楽を目指すのではなく、気持ちよく働くことができ、やりがいがあるということが大事です。やりがいを感じられないような単純作業は機械に任せ、人は創造性を発揮し働きがいを感じられる領域で力を発揮してもらいます。そういう環境を作り出していきたいと考えます」と理想の工場を語る。

こうした取り組みの中で、スマート工場化および自動化と自律化をさらに前に進めるパートナーとして白羽の矢を立てたのがオムロンだ。オムロンは制御技術を駆使したスマート工場ソリューションを展開しているが、特にAWの取り組みの方向性とオムロンの持つ技術進化の方向性が一致していたのが重要なポイントになったという。「以前からオムロンとは高速CT型X線自動検査装置の共同開発なども行い、協力関係がありました。その中で、われわれが自動化をさらに進めるためにロボット導入を検討しはじめたタイミングで、オムロンもロボット事業に参入しそれぞれの見ている方向性が一致していると感じました」と山戸氏は話す。

搬送の自律化を実現したAGV

オムロンとの協力でまず導入を検討したのがAGV(無人搬送車)である。山田氏はオムロンのAGVを見たときの印象について「小型で自社工場の通路を動いているイメージがすっと浮かびました。まさにわれわれが事業として深く関わる自動運転車です。ナビの担当者に経路探索をやらせればよいものができるだろうと考えました」と語る。杉浦氏も「オムロンのAGVは小型で狭い通路でも通ることができ、小回りが利くことが大きなポイントでした。その場で360度回れること、複数台で連携できること、小まめな充電でも電池が劣化しないことも魅力的でした」と語る。

従来のAGVはレール式のものが一般的だったが「段取り替えやレイアウト変更などが頻繁に発生するわれわれの工場には不向きでした。一度レールを引くと引き直すのが大変で、製造ラインもレールを考慮して組む必要があるなど、本末転倒になっていました。オムロンのAGVは自律型で小型であるために、従来のAGVが持つ課題を解決することができると考えました」(山田氏)。

AGVの活用について、現在は「製造ライン間の搬送で利用しています。まだ入庫や出荷など物流や製造に直接かかわるところでは使用していません。今後検証を進めながら利用領域を拡大したいと考えています」と杉浦氏は述べている。

天吊型ロボットがもたらした省力化

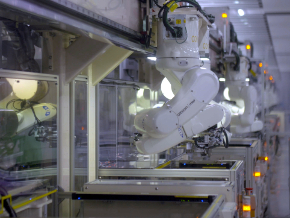

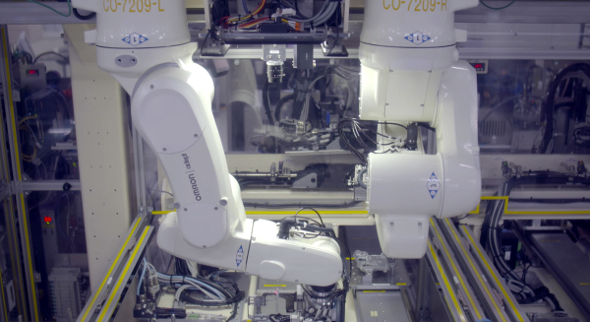

次にロボットを活用したECU基板の組み立て工程間搬送の完全自動化に取り組んだ。従来は工程間の搬送と目視検査、移動させた後の装置への脱着などは人が行っていた。約10人の人がせまいラインの間を行き交う状態で「工場の中でも人気のない役割だった」(杉浦氏)。そこでこれらを全てロボットに代替させたというわけである。

各装置への脱着と工程間の移動をロボットと天吊レール搬送装置が担い、目視検査を画像処理システムのカメラで行う。10人分の仕事を肩代わりするため大幅なコストダウン効果が見込まれるという。「世の中にないことにチャレンジしているという自負があるため、現場は非常に前向きです」と山田氏は現場の熱意を語る。

さらにこのロボット搬送を用いた生産ラインの進化に取り組む。具体的には検査カメラにおける3次元認識の活用である。「ロボット搬送を用いた生産ラインは2018年1月に稼働を開始しましたが、新たなラインを2018年10月に稼働させました。この新たなラインについてはバージョンアップしたオムロン最新の画像処理システムを導入しています。オムロンは画像認識技術にもともと強いという点で協業するメリットが大いにあると思っています」と杉浦氏は話す。

ロボットについては人との協調という点でいえば「人に威圧感を与えないサイズが理想的です。小さくなればカメラとワークとの距離も縮まり、画像認識の精度が上がり必然的に作業精度も上げられます」と杉浦氏は今後の取り組みについて語る。現状は柵で囲んでの使用になるが、ECUは重い部品ではないため、ハンド部分の小型軽量化や、人工皮膚のような柔らかい素材を採用するなどコンパクト化へのアイデアも出ているという。

自動化ラインでAIを活用する意味

AIの活用についても検討を進めているという。検査結果の画像データも集まっているため、熟練作業者による気付きをAIで再現することにトライしており、成果が出つつあるという。熟練作業者だと検査項目に入っていなくても何か違うと気付く。AIでは従来の検査装置で分かるような具体的なNGではなく「傾向を見つけると知らせ、それを人が判断する使い方ができないかと考えています」(山戸氏)。

AIの活用は自動化を進める上で必須となるというのがAWの考えである。「現在、生産ラインには多くの人がかかわっており、各自の検査項目の対象でなかったとしても『いつもと違う』という違和感があれば、アラートを出して何らかの対策を取ることができます。しかし、完全自動化を進めるとそういうことができなくなります。車載製品ですのでAIに検査を完全に任せることは難しいのですが、生産ラインの『いつもと違う』を発見してアラートを鳴らすことはできます。自動化を進める以上こうした使い方も重要になると考えています」と山田氏は語る。

さらに今取り組んでいる理由について「今からAIを使っておかないと、10年後にいざ必要となった時に置き換えることはできない。いずれ必要になる技術ですので今から取り組むべきだと考えます」と述べている。

デジタルツインを実現する工場へ

こうした取り組みの先に描く姿として山田氏は、生産設備の設計から製造、出荷までの「デジタルツインの実現」を訴える。「工場では実際に現場でモノを合わせる作業が非常に多く残っています。これが現場力であることは事実ですが、設計段階やその前段階でシミュレーションなどができれば、モノを動かすことなく、コストを最小化することができます。仮想空間で検証して、リアルでは確認をするだけという姿が理想です」と山田氏は力を込める。

全ては難しいが、後からの修正ほど手戻りコストは増大するため「せめてCAD上で8割くらいは検証できるような状態にしたい」と山田氏は語る。

また、生産現場の稼働状況を、仮想空間上でシミュレーションする環境も開発中である。現場のリアルタイム動画を撮影しつつCGアニメーションで表示することもでき、その情報を基にシミュレーションなどを行えるようにする。逆にCG上の動きにより実物を動かすといったことも可能になる。いずれは管制システムで工場の全体像を把握し、シミュレーションなども組み合わせて最適な指示などが行える環境を作り出していく方針だ。「例えば、AGV1台ごとの電池の減り具合の学習結果および生産計画、リアルタイムでの生産状況などを踏まえて、最適配置を自律的に行える仕組みなどを作りたいと考えています」と杉浦氏は今後の取り組みについて述べている。

AWでは、データ活用基盤を10年前から準備するなど、スマート工場化に向けたさまざまな先進的な取り組みを進めてきた。そして、これらのデータを活用し、ロボットやAGV、AIなどを用いて、さらなる自動化領域への拡大に今踏み出そうとしているところだ。ただ、理想とする世界を実現するには、1社単独で取り組むには難しいのが現実だ。そうした際に、高いセンシング技術と制御技術を持ち「ILOR(インプット、ロジック、アウトプット、ロボット)+S(セーフティ)」という豊富な製品ラインアップを抱えるオムロンは、力強いパートナーとなってくれるのではないだろうか。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- リードタイム短縮を追いかけムダを排除し続ける風土を目指すクボタの生産方式「KPS」

- 世界で最もリアルなモノづくり革新へ、オムロンが考えるAIやIoTの使い方

- IoT、AI、ロボティクスの現実的活用とは? オムロンが訴える現場革新の現在地

- 製造現場のデータ活用、なぜオムロンは古い機械で加工時間を40%も削減できたのか

- AIとIoTで制御技術を進化、現場に寄り添う自動化の先にオムロンが目指すもの

関連リンク

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2019年2月15日