世界で最もリアルなモノづくり革新へ、オムロンが考えるAIやIoTの使い方:スマートファクトリー

IoTやAI、ロボティクスなどを活用したモノづくり革新が加速している。その中で“世界で最もリアルなモノづくり革新”を目指すのがオムロンだ。「名古屋スマート工場EXPO」で「どう始めるか?実現可能なスマート工場とは」をテーマに行ったオムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏の講演内容の紹介とMONOist編集長の三島一孝との対談の様子をお伝えする。

インダストリー4.0やスマート工場化への取り組みなど、先進技術を活用したモノづくり革新への動きが加速している。しかし、ITベンダーやコンサルティング企業などが訴える「デジタル変革」などへの取り組みは、製造現場で語られる粒度からすれば現実離れしており、現実的な成果には結び付けられないものが大半だ。

そうした中、自社工場での実践で得た成果をベースに“世界で最もリアルなモノづくり革新”を訴えるのがオムロンである。「名古屋スマート工場EXPO」(2018年9月5〜7日、ポートメッセ名古屋)で行われたセミナー「どう始めるか?実現可能なスマート工場とは」ではオムロン 執行役員副社長 インダストリアルオートメーションビジネスカンパニー社長の宮永裕氏が登壇。オムロンが考える“リアルな”モノづくり革新と同社の取り組みについて紹介する。

モノづくりを革新する外圧と技術革新

現在、モノづくり革新が進められる背景には、モノづくり現場を取り巻く環境の変化と技術革新という、2つの面での変化がある。

モノづくり環境の変化は、熟練工不足や人件費高騰などの人手の問題、超高密度組み立てや多品種少量生産などの作り方の変化、グローバル化などの作る場所の変化などである。これらの外的要因に対応しなければならないという圧力がモノづくり現場にはかかっている。一方でモノづくりそのものを変革に導く技術革新なども進んでおり従来は難しかったことが実現可能となってきた。具体的には、宮永氏は「AI(人工知能)、IoT(モノのインターネット)、ロボティクスの3つが製造業にとっては大きい」と述べる。

「従来のモノづくりの変化を求める動きに対して、これを後押しする技術が容易に使えるレベルになってきている。これは製造業にとっては、大きなチャンスだといえる」と宮永氏は述べる。

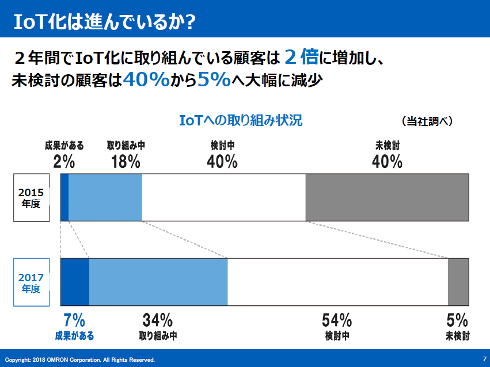

オムロンの独自調査でも、IoTに対し「成果がある」とした回答者と「取り組み中」とした回答者の割合の合計は、2015年度が20%だったのに対し、2017年度は41%と2倍以上に拡大。さらに、IoT導入を「未検討」とした回答者の比率は40%から5%に減少し、今やほとんどの企業が何らかの形でIoT導入を進める方針であるといえる。

オムロンが最も重視する“高度10mのモノづくり革新”

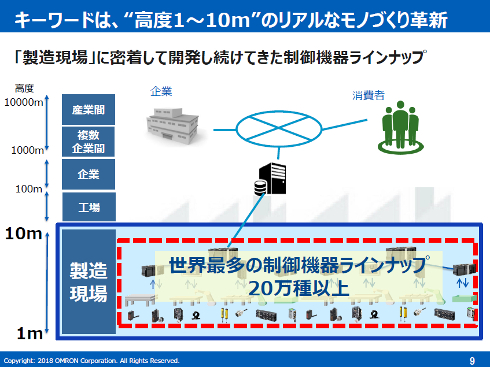

モノづくり革新への環境が整う中でオムロンが重視するのが、事業領域である。モノづくり革新やスマート工場化を実現するには、ITシステムなども含めた大規模なものになりがちだ。しかし、オムロンでは、自らが密着して開発し続けてきた制御機器の領域に集中し、この領域でのモノづくり革新を進める方針「高度1〜10mのリアルなモノづくり革新」を進める。

これは製造現場におけるデータを取得するセンサーレベルを高度1mとして考え、データ抽象度が高まるたびに高度が高くなるという考え方だ。センサー情報などを集めて制御するコントローラーレベルを10mとし、オムロンはこの領域までに集中する。その上位であるサーバレベルやクラウドレベルなどの100〜1000mの情報処理や取り扱いについては、オムロンそのものでは取り組むことは考えずパートナーシップで対応していく考えである。

宮永氏は「オムロン独自の強みを考えた場合、その1つとして20万種以上の制御機器がある。これらと製造現場に寄り添ってきたというノウハウや知見などがオムロン独自の強みだ。これらを生かすということだ」と考えを述べる。

「i-Automation!」が実現する3つの革新

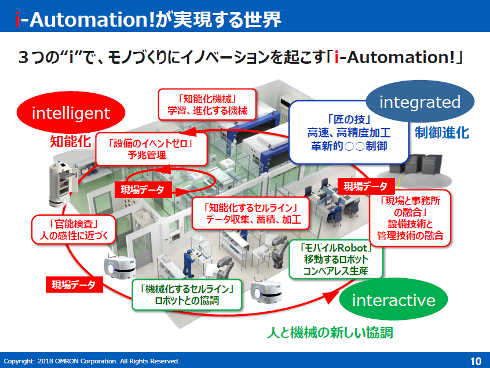

この高度10m以下の領域でオムロン独自のモノづくり革新コンセプトとして訴えるのが「i-Automation!」である。「i-Automation!」の「i」は「Innovation(革新)」の意味を示す。さらにこの「i」には3つの意味を込めており、「integrated(制御進化)」「intelligent(知能化)」「interactive(人と機械の協調)」を示しているという。

「integrated(制御進化)」は制御の進化を示しており、「匠の技」などの機械による再現を目指す。「intelligent(知能化)」はAIの活用などによる従来にない学習による進化や人の感性に近づくような機械の進化を示す。そして「interactive(人と機械の協調)」は人と機械の新たな協調の世界を示している。

宮永氏は「これらの取り組みは、オムロンの製品提案としてのみで行っているわけではない。オムロンは制御機器を製造するメーカーでもある。自社の工場で実際に使用し、製造現場とともに磨き、実際に使える形で外部に提供している点が強みである」と考えを述べる。

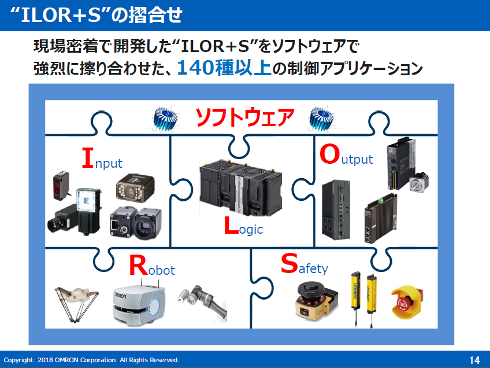

例えば、制御進化では高精度アライメントや高速ピッキング、高速高精度の巻き線加工など、従来は人手でなければ精度が出せなかった工程や、自動化できていても速度が遅かった領域を高度化する取り組みである。これらを支えるのがオムロンの「ILOR+S」である。

「ILOR+S」は、「Input(入力機器)」「Losic(制御機器)」「Output(出力機器)」「Robot(ロボット)」「Safety(安全関連機器)」という、オムロンが抱える現場製品群の頭文字である。現場の末端を支える幅広い分野の製品群を持つ強みとともに、これらを組み合わせた上で制御するソフトウェアを制御アプリケーションとして用意している点がポイントだ。

宮永氏は「制振制御、やわらか制御、高速同期制御など従来、現場導入は不可能だった制御技術が、簡単にソフトウェアで実現できるようになっている。社内外で磨き上げられたことにより、これらのアプリケーションを現在140以上用意している。設備やラインの制御進化を支える技術として顧客に活用いただいている」と述べる。

コンベヤーレスラインが示す生産の物理的柔軟性

人と機械の新たな協調については「これからの新たなモノづくりの姿」(宮永氏)と位置付ける。従来は機械と人の作業空間は分離されており、人の作業をある一部で代替する役割を機械が担うものだった。しかし、この使い方では製造ラインが固定化されてしまい、大量生産する場合でなければ使いにくいという状況があった。これらに対し、AIや画像認識技術などの技術進化があった他、規制緩和なども進んだことで「人と共に働く機械」の世界が広がる見込みだ。人の役割をそのまま代替できるようになり、従来の機械では難しかった「柔軟な生産ライン」を実現できるようになる。

これらの変化のもと、オムロンが提示する人と機械が協調する新たな生産現場の1つが「コンベヤーレスライン」である。コンベヤーレス生産ラインは、コンベヤーの代わりにモバイルロボット(AGV)を活用し、作業スペース間を自由に動かせるというものだ。柔軟でリアルタイムに変化する生産ラインを構築することができる。

「従来はセル生産などでコンベヤーなどを使わない場合は、部品やワークを台車などで運ぶ人が必要だった。これらの作業は付加価値を生まない領域だが、誰かがやらないといけないというものだ。これをモバイルロボットで代替することで、工程と工程のつなぎ目をより円滑に自由に結ぶことができるようになる」と宮永氏は語る。既にオムロンの工場内では活用が進められており、搬送前後の工程のリードタイムだけで見ると80%の削減が実現できたケースもあるという。

オムロンが社内実践で実現した3つの価値

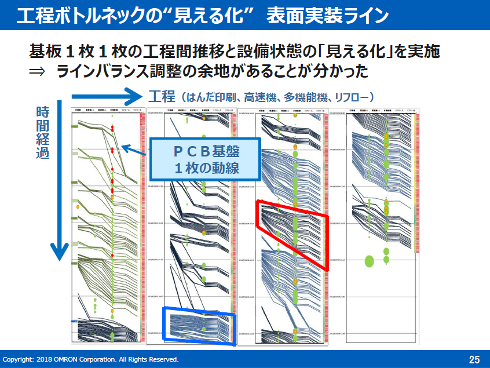

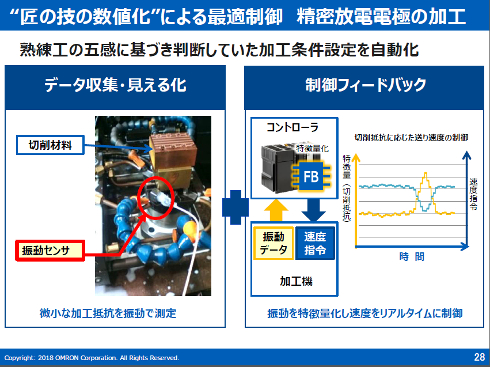

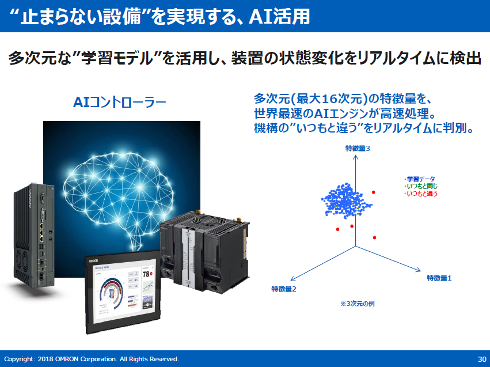

さらに現在、取り組みが広がりを見せ、従来にない領域で成果を生み出し始めているのが知能化の領域である。オムロンの工場内での実証により、工程ボトルネックの見える化や“匠の技の数値化”による最適制御、AI活用による“止まらない設備”など、新たな成果を生み出しつつある。

工程ボトルネックの見える化の例としては、表面実装ラインで取り組んだ取り組みがある。実装機にプリント基板が入った時間と出た時間を記録し、これを時間軸に並べて記録したものだ。ただグラフ化を行っただけだが、従来見えなかった工程内の停滞などが明確に分かるようになり、改善の余地があることを発見。2014年に取り組みを開始したが1年で生産性を30%改善することに成功したという。

“匠の技の数値化”への取り組みとしては、金型加工機の加工を自動制御する仕組みを実現した。オムロン工場内でも筐体の生産などのために、金型を独自で製造、加工するような部門が存在するが、その金型加工において、従来は熟練技術者の経験に加工条件の設定を頼る状況だった。これに対し、加工機の切削材料の近くに振動センサーを設置し振動情報を取得。その振動情報を分析することで自動的に故障の予兆とドリルの移動スピードの相関性を発見した。ドリルなどの摩耗量に合わせて加工速度をリアルタイムで自動調整する自動化に成功。これにより、加工時間を40%削減することに成功した他、工具摩耗量も20%削減できたという。

さらに現在取り組んでいるのが、2017年に製品化を発表したAIコントローラーを活用した“止まらない設備”の実現である。製造ラインでは個々の機器や設備が正常に動作していても、いきなり歩留まりが悪くなったり、ライン停止が起こったりすることがある。これは、複数の工程間の小さな変化が影響し合うことで異常を引き起こすというものだが、従来は防ぎようがないとされており、事後での対応を余儀なくされていた。しかし、AIを活用することで多次元の特徴量を抽出できるようになった。多次元の要素を捉えて“いつもと異なる”状況を捉えられ、生産ラインの突発停止を防ぐ予防保全が可能となる。

宮永氏は「オムロンが重視しているのは、これらを全て現場で行えるという点である。AIの活用というと、高度100m以上のIT領域で行うことが多いが、この形ではすぐに現場でのアクションにつなげることはできない。当然学習の領域などは、これらの領域で行うが、ファーストアクションとしては現場で回るサイクルが重要になる」と現場でのAI活用の意義について述べる。

さらにこれらの自社実践の成果について宮永氏は「こうした成果は製造現場に寄り添い、データと悪戦苦闘する中でようやく形にできたものだ。現場に精通したエンジニア、世界最多の制御機器ラインアップ、自社工場での実践とノウハウを組み合わせることでようやく実現できる。オムロンだからこそできた今までにないアプローチだ」と自信を見せる。

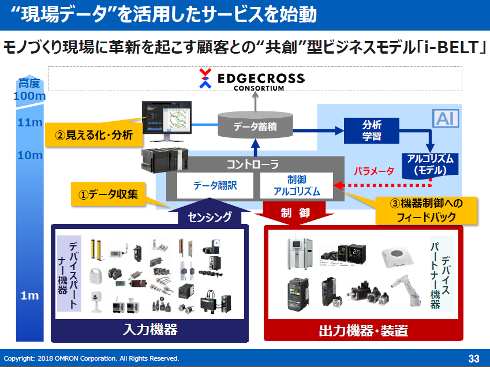

製造現場の実践をサービスとして提供する「i-BELT」

オムロンでは、これらのILOR+Sとした制御機器とエンジニアのノウハウ、自社実践での成果の3つを組み合わせたモノづくり革新サービスを「i-BELT」として展開。顧客との共創により、これらのノウハウ領域を組み合わせて提供を進めていく方針である。

宮永氏は「1000人以上のフィールドアプリケーションエンジニアがユーザーの工場に出向き、モノづくりの改善を共創によって生み出す取り組みである。自社の強みを発揮できるところは当然発揮していくが、これらの革新は1社で行うことは難しい。Edgecrossコンソーシアムなどをはじめ、上位のプラットフォームとの連携を進めていく。さらにセンサーレベルのコンポーネント層とのパートナーシップなども強化していく」とサービスの全体像について説明する。

2018年7月には「設備の異常予兆監視」サービスを「i-BELT」サービス第1弾として提供開始。これは稼働率や品質、安全を担保する熟練の保全技術を形式知化したもので、さまざまな用途で活用可能としている。今後はさらにサービスのバリエーションを広げていく方針である。

「オムロン自身が自社工場での改善を進める中でさまざまな苦労を重ねている。どこにセンサーをつけるべきかという点やどういう粒度でデータを取得すればよいのかという点など、多くの失敗なども重ねながら経験を積んできた。こうした地道な活動の積み重ねが、工場内のIoT活用のノウハウとして蓄積されてきている。i-BELTは単純なパッケージではなく、オムロン自身が苦労してきたノウハウと合わせて提供することで成果の獲得の短期化が実現できる」と宮永氏は「i-BELT」の意義について述べている。

オムロンではこれらの共創を実現する場としてオートメーションセンター(ATC)を世界各地に設置しているが、2018年度はこれをさらに大幅に増やす方針だ。2017年度に17拠点だったのに対し、2018年度はグローバルで35拠点に拡大する。スマート工場化などの取り組みで、思ったような成果が出せない場合は、このオートメーションセンターに1度足を運んでみるのがよいだろう。

スマート工場実現のために何ができるか

「名古屋スマート工場EXPO」で行われたセミナー「どう始めるか?実現可能なスマート工場とは」ではオムロンの宮永氏とMONOist編集長の三島との対談も行われた。対談では、スマート工場化の現状と取り組みへの障壁にどう取り組むべきかなどの点について、議論を行った。

IoT導入の壁については「スマート工場化に向けては多くの製造業が取り組む意欲を示しているが、幅広いフェーズがあり、現状では成果を得るところまでたどり着けていない企業も多い」(三島)と問題提起。それに対し、宮永氏は「よく言われていることだが、IoTは目的ではなく、手段の1つ。『IoTを導入しよう』という発想そのものが間違いなのかもしれない。まず製造現場での問題があって、それを解決するためにさまざまな方法がある。まずは課題をどう捉えて、どう解決したいのか、という点が何より重要だ」と目的意識の重要性について強調した。

また日本の製造業の将来については、宮永氏は「日本の現場力は世界に誇る強さを持っており、それをうまく保ちながら新たな先進技術を取り入れていくことが重要だ」と語った。人手不足などが待ったなしの状況の中、日本の製造現場にも新たなる変革の波が押し寄せていることは事実であり、それをどう主体的に取り込んでいくのかが重要だということを対談では強調していた。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- IoT、AI、ロボティクスの現実的活用とは? オムロンが訴える現場革新の現在地

- 製造現場のデータ活用、なぜオムロンは古い機械で加工時間を40%も削減できたのか

- AIとIoTで制御技術を進化、現場に寄り添う自動化の先にオムロンが目指すもの

- リードタイム短縮を追いかけムダを排除し続ける風土を目指すクボタの生産方式「KPS」

- インダストリー4.0を超えるか、オムロンが考える製造現場の「3つの“i”」

- インダストリー4.0に対し、オムロンが現場で実際にやっていること

- インダストリー4.0に対し、オムロンが考えること

関連リンク

提供:オムロン株式会社

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2018年11月15日