砂型3Dプリンタを乾式砂でスピードアップ、電子ビーム金属プリンタはスモーク抑制の研究も:金属3Dプリンタ(1/2 ページ)

技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)は、Additive Manufacturing(付加製造)の国家プロジェクトを新エネルギー・産業技術総合開発機構(NEDO)の委託研究として進めている。

技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)は、Additive Manufacturing(付加製造)の国家プロジェクトを新エネルギー・産業技術総合開発機構(NEDO)の委託研究として進めている。金属3Dプリンタに関しては、装置および材料、関連ソフトウェアの研究開発に取り組んでおり、2018年度でプロジェクト終了の予定である。また2019年度以降の装置販売を計画している。鋳造用砂型3Dプリンタについては2017年度に目標を達成してプロジェクトを終了した。またそれぞれの開発成果を生かして、参加企業による製品の発売が始まっている。

TRAFAMは2018年8月23日に「ひらめきを形に!設計が変わる新しいモノづくり 第4回シンポジウム」を開催し、金属3Dプリンタの経過発表および、鋳造用砂型3Dプリンタの総括発表を行った。

>>前編:TRAFAMが砂型3Dプリンタのプロジェクト完了、金属3Dプリンタは引き続き技術開発へ

砂型は目標を達成して製品化

超精密三次元造形システムのリーダーで産業技術総合研究所 製造技術研究部門 総括研究主幹の岡根利光氏は砂型3Dプリンタの総括発表を行った。「従来の試作にとどまってるとAM(アディティブマニュファクチャリング、積層造形)の利用は伸びていかないだろう。その出口に一番近いのが、われわれの取り組んできた砂型という使い方だと思う」(岡根氏)。

プロジェクトの目標は、鋳造に使用する中子を量産することである。鋳造では、砂を固めるなどして作った中子を使用することで、内側に複雑な形状を作ることができる。中子は鋳造時に壊れるため、製品1個につき1個作る必要がある。

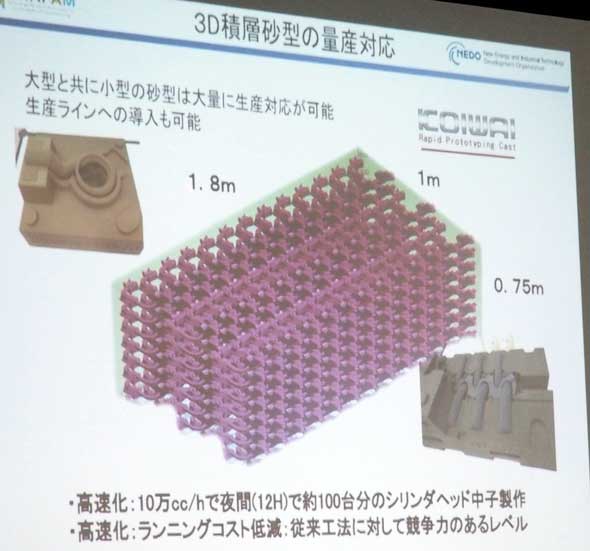

プロジェクトの開始時には、造形スピードが1時間当たり1万ccのものが自動車メーカーなどで多く使用されていた。速度を一桁上げれば試作だけでなく量産にも対応できることから、10万cc以上のスピードおよび最大造形サイズは1×1×0.6m以上を目標に設定したという。方式については砂を敷き一層ごとにバインダで固めるバインダジェット方式とした。

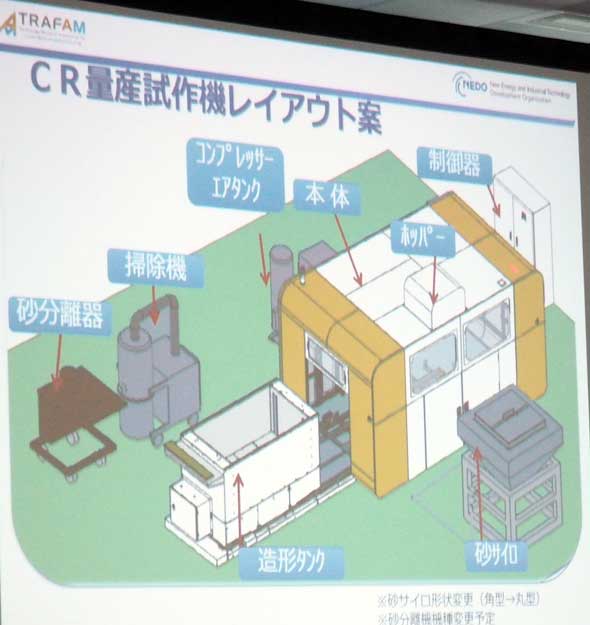

開発においては、初年度に1万ccのプロトタイプを製作するとともに、インクジェットヘッドを多数並べて同期させて印刷する技術や、1.8m幅の砂をきれいに敷くための要素技術の開発を行った。2015年末にシーメットより、量産試作機を商品化、納入している。

さらに大型化し、コストダウンした量産試作機を製作した。岡根氏は650個のシリンダーヘッドの一部のウォータージャケットを一晩で作った例を紹介した。月産2万個の計算になり、自動車メーカーの量産に使用可能になる。「例えばシリンダーヘッド全てを造形するのは効率的ではない。また少量多品種も可能になるため、3Dプリンタでは高付加価値のものを作っていってほしい」(岡根氏)とする。

2018年5月にシーメットで「Sand Casting Meister」シリーズの新型機「SCM-1800」として製品化された。乾式砂を用い、1時間当たり10万ccの造形速度で、造形サイズは1.8×1×0.75m。積層ピッチは0.28mm、x、y方向ピッチは0.127mm。過給機の中子を14時間で460個、月産で約1万個製造が可能である。

乾式の砂で造形スピードをアップ

積層材料については、従来の砂型プリンタは2液式だったところを、1液式とした。2液式では2液を混ぜる接着剤と同じ方法で硬化させる。ただ「2液式はパテント(特許)が成立しており、またぬれた砂を使うので、後工程などに時間がかかる」(岡根氏)。そこで、硬化剤を固体とし、砂に固体高触媒をコーティングした専用材料「CSS」を開発した。原料砂は伊藤忠セラテック、コーティングしたCSSは群栄化学工業による。これにインクジェット吐出が可能なフラン樹脂のバインダを組み合わせることで、1液式のシステムを開発した。

なおハンドリングや性能については有機バインダが圧倒的に優れているものの、無機バインダの需要も自動車分野では非常に高いという。

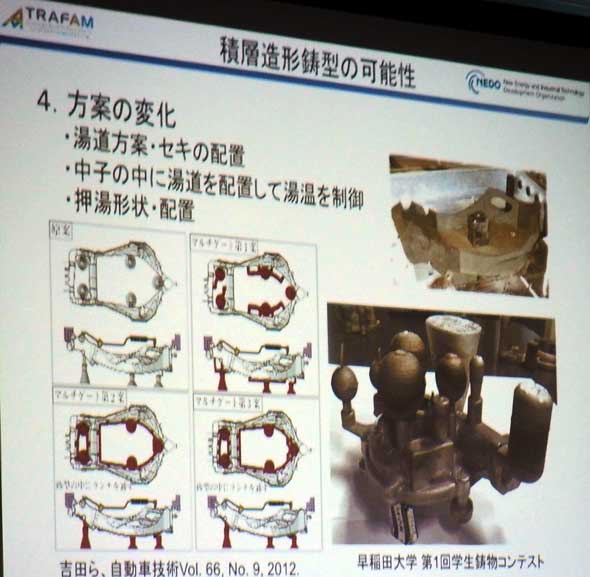

岡根氏は最後にあらためて鋳造メーカーにとってのメリットを強調した。3Dプリンタでは従来より高速での試作・少量生産が可能になるとともに、中子型や木型を作る必要がなくなる。また数年後に使うために型を取っておく必要もない。また分割していた中子を一体化して造形することも可能であり、より高精度・薄肉・軽量化が期待できる。「人の手で作ると半年かかるものが、3Dプリンタであれば一晩で作ることも可能」(岡根氏)という。

一方、ガス抜きなど、3Dプリンタの特徴を知った上で設計してもらえればという。抜き湯の形状や配置などについての方案も変化させることになる。また鋳造分野では3D CADが十分に活用されていない面もあることから、その点は協力して取り組んでいきたいという。

Copyright © ITmedia, Inc. All Rights Reserved.