ファナックがFIELD systemで描く、スマートに“動かす”工場の実現:スマートファクトリー(1/2 ページ)

「CEATEC JAPAN 2018」(2018年10月16〜19日、千葉県・幕張メッセ)の基調講演にファナック代表取締役会長兼CEOの稲葉善治氏が登壇。「動き出したIoTによる知能化工場 〜FIELD system〜」をテーマに講演した。

「CEATEC JAPAN 2018」(2018年10月16〜19日、千葉県・幕張メッセ)の基調講演にファナック代表取締役会長兼CEOの稲葉善治氏が登壇。「動き出したIoTによる知能化工場 〜FIELD system〜」をテーマに講演した。

ファナックが考えるスマートファクトリー

世界的なロボットメーカー、ファナックは従業員数8600人、売上高7400億円の企業規模である。主に工作機械向けのCNC制御装置、産業用ロボットを日本国内にある41の工場だけで製造している。製造現場では約4000台のロボットが稼働しており、同社自身が率先してIoT(モノのインターネット)によるスマートファクトリー化を推進中だ。

ファナックではこれまで累計400万台を超える工作機械向けにCNC装置を出荷している。その装置の平均寿命が20.2年だという。ただ、30〜40年を経ても稼働し続けている装置も数多く存在し、それと並行して、最新の装置もあることから、工場内では新旧の装置が混ざり合って生産に使われている状況がある。この中で、20年以上前の装置には、インターネット接続を実現するポートを持っていないものもあるなど、スマートファクトリー化を実現する中でも機能面で大きな差が存在するのが現実だ。

そのため、スマートファクトリー化を目指したとしても、ネットワーク化を進めるのが難しいという状況が存在した。また、ネットワーク接続していても「稼働しているかどうか分からない」「稼働していても単純なデータしか取れない」など、十分に装置を使いこなせていない環境にあるという。

このように、状況を踏まえて工場をスマート化するためには、単にネットワークでつなぐだけでは不十分であり「製造現場に混在する製造に関するさまざまな情報を整理する必要性があると分かってきた」(稲葉氏)とする。

稲葉氏は「これまでは、購入した最新鋭の機械をドンと据え付けて、生産を始めるという形で、機械そのものに価値を置くことが優先された。しかし、それでは個々の機械の能力だけしか引き出せない。これからは、機械を連携させて、データを取り、それを活用することで部分最適から、全体最適化へと引き上げる必要がある。工場全体で生産効率を上げるということに製造現場の価値観が変わってきている。そういう時代が訪れた」とスマートファクトリー化に取り組む必要性を強調する。

「FIELD system」の意義

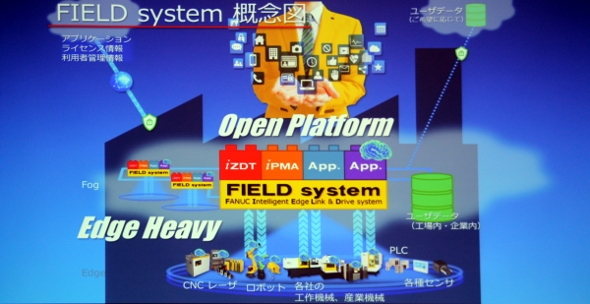

ファナックが打ち出す「FIELD system(FANUC Intelligent Edge Link & Drive system)」は、このスマートファクトリー化を実現するための現場重視の製造業向けオープンプラットフォームである。

2016年4月にファナックとシスコ、ロックウェル、PFNの4社で協力して開発を進めることを発表。その後、2016年7月にNTT、NTTコミュニケーションズ、NTTデータというNTTグループ3社が基盤開発に加わり、7社を主要メンバーとして開発を推進。2017年10月から運用を開始している※)。

※)関連記事:現場志向のIoT基盤「FIELD system」が運用開始、稼働監視などを年間100万円で

製造業のさらなる生産性向上と効率化を目指しており、サードパーティーの開発者も自由にアプリケーションやデバイス用コンバーターの開発や販売が可能となっている。製造現場のさまざまな機器を、世代やメーカーの壁を越えて接続可能とすることで、製造設備やデータの一元管理やデータ共有を促進する。

Copyright © ITmedia, Inc. All Rights Reserved.