マツダのからくりを通じた人づくり、工場は創意工夫と成長の場:からくり改善(2/3 ページ)

工場では多品種化と生産性向上の両立が求められており、そこでは人がより効率よく安全に作業するための工夫も欠かせない。マツダは長年からくりを活用した作業改善に力を入れてきた。同社がからくりを用いた改善に取り組む理由を聞くとともに、「からくり改善(※)くふう展2018」(主催:日本プラントメンテナンス協会)に出品された同社の作品の一部を紹介する。

手間の掛かる重労働をボタン1つで

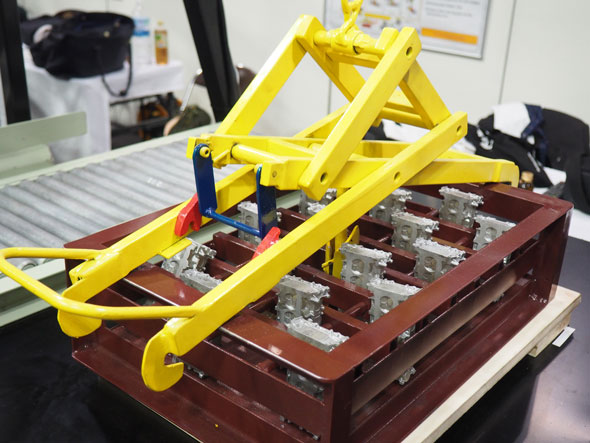

シンプルな機構ながら大幅な省力化と安全性の向上に成功していたのが「一発楽吊りくん」。大型のトレイをクレーンのスイッチだけで持ち上げ、移動してリリースできるというもの。

このトレイは2m四方、250kgもあり、従来は人が手作業で4カ所にフックを掛けてからクレーンで持ち上げ移動、再び手作業でフックを外していた。しかしこの方法だと、体を乗り出して、無理な姿勢になる上に作業服も汚してしまう。しかも現場は熱処理工程のため温度が高く、安全柵内作業でもあり危険が伴う。そこでリンクとガイドを備えたクランプ機構を作ることで、作業を安全柵外から容易かつ安全に行うとともに、時間短縮に成功したという。

トレイをホールドする時には、クレーンで下ろされた機構がトレイに当たるとリンク機構が動き、固定が解除される。機構を上昇させるとリンクが狭くなってトレイをホールドする。そのまま持ち上げて移動しトレイを置くと、バーがツメに掛かり、リンク機構が開いた状態でホールドされるため、トレイをリリースできる。下ろす際はガイド機構が付いているため、神経を使わなくてもトレイに平行にクレーンを下ろすことができる。

ボルトトレイの搬送と入れ替えを容易に

重量のあるボルトトレイの搬送や、使用済みトレイの入れ替えを簡易化したのが「ハイパーEV(エレベーター)」だ。

図6:金色のペダルを踏むと動く左上の棒「押しの一手」により下方向に初動を与えることで、空になったトレイを載せたエレベーターが下降し、トレイは排出レーンに送られる。ペダルとバーの間には糸を引くための変速プーリーを入れて踏み込みの力を倍増させている。

従来は14kgのボルトの入ったトレイを台車で移動し、作業ラックの上段に人が持ち上げていたため、かなりハードな作業となっていた。また空のトレイを移動させる作業も手間が掛かっていた。そこで、専用の台車を押すと上段の高さにまで上昇するようにした。台車内のスプロケットと床のラックギアがかみ合うことによってボルトトレイを載せたステージが上昇し、女性の力でも押すことが可能だ。

トレイはラックに載った後、傾斜によって作業者の手元まで移動する。ボルトがなくなると金色のペダルを踏んでトレイを下に送る。次に銀色のペダルを踏むとトレイのロックが外れて作業者の手元まで移動する。空トレイは下に移動すると斜めに傾き、重力によりレーンに排出される。空トレイを排出したエレベーターは、6kgのおもりにより元の位置に上昇する。この装置により部品補充時間が短縮され、腰を痛める動作もなくなった。

Copyright © ITmedia, Inc. All Rights Reserved.