2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(後編):鈴村道場(10)(1/3 ページ)

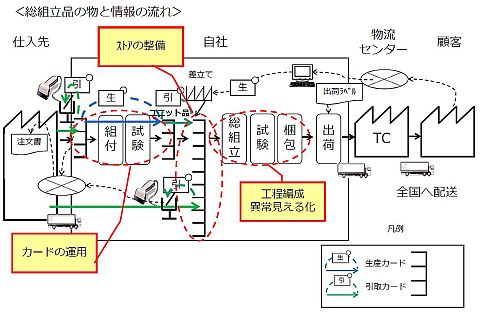

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。大手メーカーにおける2万品番もの超多品種少量生産の生産改善実践事例を紹介する記事の後編となる今回は、ユニット品を使って組み立てる総組立製品の改善の「実践概略」「実践内容のポイント」「業務改革を定着させるための心得」などについて具体的に解説する。

前回は、大手メーカーにおける2万品番もの超多品種少量生産の生産改善実践事例を紹介する記事の前編として、「導入の背景」とユニット品を中心に「実践概要」「実践手順」「効果」について解説しました。後編となる今回は、ユニット品を使って組み立てる総組立製品の改善の「実践概略」「実践内容のポイント」「業務改革を定着させる為の心得」といった各論について具体的に解説していきます。

1.総組立製品によるマスカスタマイゼーションの実現ポイント

前回のユニット品の説明では全ての在庫を適正にそろえておくことがポイントでした。ユニット品は約6000品番から成ります。

総組立製品はその3倍以上の2万品番となり、さらに顧客個別のカスタマイズもあるので何倍もの仕様になります。そして、カスタマイズ品のリクエストが定常的にあり、1週間に1個以上売れるものがほとんどなく、出現頻度が低いものばかりで、置き場のスペースを莫大に取るといった特徴がありました。

このようなケースでは受注を基に順序生産を行います。順序生産では、顧客から注文を受けた順番に部品またはユニット品をストアから総組立工程に払出し、総組立工程で即組立して出荷します。順序生産のイメージは、駅の小さなスペースで営業しているそば屋や牛丼屋と同じです。麺、つゆ、総菜だけ用意しておき、注文が来てから量やトッピングを合わせてさっと作って出すのが、あるべき姿なのです。少ない部品の種類の組み合わせでたくさんの種類の製品を素早く提供できます。

しかしながら、部品またはユニット品が一つでも欠けていたり、総組立工程で設備や人作業上の異常で総組立工程が止まったり、遅れたりすれば、顧客の出荷に直接支障をきたします。

安定した生産を継続することが重要となります。

私は安定した生産を継続できるように次の改善を実施していきました。

- 部品、ユニット品のストア化(&多段階化)

- 工程編成の工夫

- 生産状況の見える化(特に異常)

2.実践手順

ユニット品のストア化については、前回の前編で説明しました。総組立品はユニット品をいくつか組み合わせていきますので、中核部品のユニット品がそろっていないと急にリードタイムが長くなります。ユニット品が確実にあれば、総組立工程のサイクルタイムで物が作れます。

次に、総組立工程のサイクルタイムを安定させるため、作業内容と求められる人のスキルに着目して工程編成を工夫しました。基本構成の組み立ては、筐体にユニット品や付属部品を挿入して、ネジを締めていく作業を繰り返します。ところが、あるシリーズだけは○○という難しい作業があり、熟練していないと時間がかかったり、不良発生につながったりしていました。

そこに着目して、あるシリーズとそれ以外、といった形で作業の難易度と作業手順を整理して、類似のものは工程をまとめるといった形で工程編成を行いました。難易度の高い作業には熟練した人が担当し、経験の浅い人はなるべく難易度の低い工程を担当するという形で分類しました。

こうして、部品が常時そろっている状況を作り、総組立工程を安定した速度で実施できるようになった上で、生産状況の見える化と異常時の対応を行えるようにしました。前回も説明しましたが、生産カードにクリップをつけて生産管理板で遅れているものを見せたり、万が一部品が欠品していたりする場合は付箋を使用して、すぐに手当てできるようにしました。

上記の対応をとった結果、前回も説明しましたが、総組立品でも受注後4時間で「指示」から「生産完了」までを実現することができました。

Copyright © ITmedia, Inc. All Rights Reserved.