2万品番もの超多品種少量生産を改善した“シンの”トヨタ生産方式とは(前編):鈴村道場(9)(2/3 ページ)

トヨタ生産方式の達人・鈴村尚久氏による連載コラム「鈴村道場」。今回から前後編で、大手メーカーにおける2万品番もの超多品種少量生産の生産改善実践事例を紹介する。前編では、「導入の背景」→「実践概要」→「実践手順」→「効果」までの全体像について説明しよう。

2.実践概要

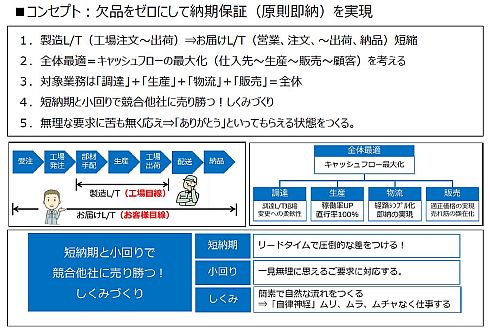

社長と私は「モノづくり革新活動」プロジェクトを開始しました。そして、次の戦略を掲げました。

個々のポイントについて補足します。製造L/T(リードタイム)短縮とは、狭義の範囲では「製造着手〜完成」までです。この会社は「部品手配〜出荷」までを表していました。しかしながら、本来はお客さまから受注してお届けするまでのトータルリードタイムを短縮するのがあるべき姿です。

全体最適の目的はキャッシュフローの最大化です。まず生産業務では直行率100%が第一目的です。直行率が上がれば生産性は自ずと上がっていきます。物流業務については経路をシンプルにし、即納を実現することが目的です。顧客の最終的な需要は平準化されていることが一般的です。それなのに営業が月末に納品を集中したり、トラックの積載効率だけを考え、溜めてから運んだり振れ幅を大きくしていることが多くあります。販売業務については品ぞろえをよくして、当たり前に即納できるようになれば適正価格で売れるようになります。そうすれば自然に利益も出ますし、顧客からありがとうと言ってもらえます。

通常の営業スタイルはそれとは逆に、顧客に足を運んでは競争力のない商品を無理にボリュームディスカウントして販売し感謝されるということが多いのではないのでしょうか。今はネット社会が定着しています。顧客のすぐに欲しい物が届くから売れる世の中なのです。品ぞろえを良くして即納できるようになれば、顧客が良いものをどんどん購入しますので、売れ筋の商品が顕在化していきます。そして、顧客は自然に良いものは良いと同業者に口コミでうわさを広げるのです。

欠品をゼロにして納期保証を実現するには「しくみ」をつくることが大事です。しくみをつくる=簡素で自然な流れをつくることです。

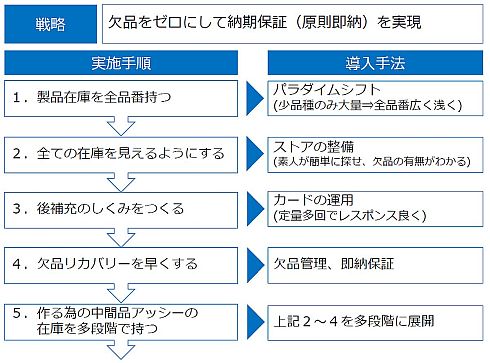

上記戦略を実現するために私はいろいろと手を打ちました。

まずはユニット品が中核部品となるため、ユニット品の改善を行いました。そして、これを使用して組み立てる総組立製品の改善に展開していきました。今回はユニット品の改善概要を中心に説明していきます。

今まで製品在庫をほとんど持っていない会社が全ての製品在庫を持つという決断をしたため、最初は賛同する社員よりも圧倒的に多くの社員が反対しました。今から思うと社長が私を信じて任せてくれたことが成功につながった要因だと確信しています。

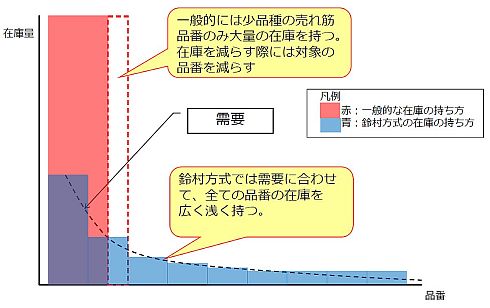

しかしながら……通常の製造業では図4のグラフで赤色で示すような一部の売れ筋品のみ大量に在庫を持ち、その他はほとんど在庫を持たない。私は、青色で示すような全ての製品の在庫を売れ行きに応じて広く浅く持つべきという考え方です。私から見れば通常の製造業でも大量の在庫を持っていると思っていますが、総じて「当社は在庫をほとんど持っていない」というのです。不思議ですね。

Copyright © ITmedia, Inc. All Rights Reserved.