3D CADと連携する公差解析ツールを使って計算してみる:3D設計推進者の眼(33)(1/3 ページ)

機械メーカーで3D CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は互換性の方法と不完全互換性の方法について説明するとともに、SOLIDWORKSで使える公差解析ツールを使ってみる。

前回までに「正規分布の標準化」「Cp・Cpk:工程能力指数」「分散の加法性」と話を進めてきました。品質管理QC(Quality control)や総合的品質管理TQC(Total quality control)を学んできて、業務でかかわる方々にはなじみ深いかもしれませんが、設計者としては少々頭の痛くなる話かもしれません。

私も、あらためて学んだ際は、少々難解なものと感じましたが、公差計算・公差解析を行う上での知識として学んでいくうちに、必要なものであると実感しました。機械設計7つ道具(※1)といわれる中にも、「公差設計」を学ぶ中で、しっかりこの正規分布に関しての要素を学ぶ内容がありますので、「まだ、これから」という方にはぜひおすすめします。

1.互換性の方法と不完全互換性の方法

さて、前回までの内容で、「正規分布を中心とした要素を理解できた」ということで、公差計算・公差解析を行う上で、その計算方法の基礎となる「互換性の方法」と「不完全互換性の方法」のお話をあらためてしましょう。

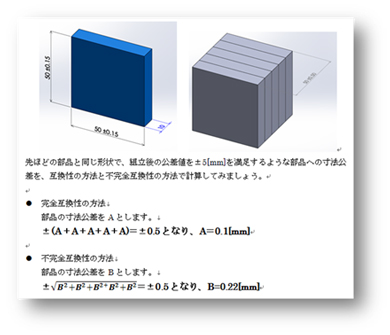

以前、「公差を緩くすればコストダウンできるわけではない」で、下図のような話をしました。もう一度思い出してみましょう。

これから話をしていく「公差」は、正規分布といった確率統計学について説明をしてきた上でのものとして進めていきます。この連載を読んでいただいている皆さんも、この流れの中で、また実践の中でその確率統計学の知識や技術はグッと上がっていることでしょう。

皆さんの会社は、私が経験してきているような「個別受注生産」「多品種少量生産」タイプの会社もあれば、「大量生産」タイプの企業もあることでしょう。いずれのタイプであっても、そこで製造される組立完成品や部品は、同じ部品番号のもの、同じ組立図面番号のものであれば、その管理しなければならない精度・規格値すなわち公差は、いつもある範囲にある、いつもある範囲になければならないというものになっています。

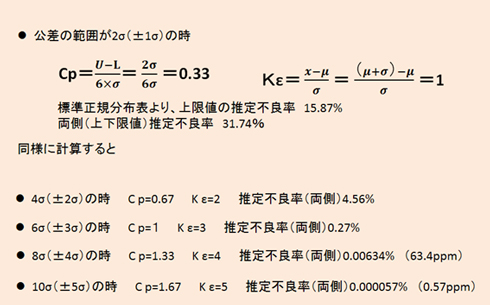

確率統計学を考慮した場合、その公差から外れてしまうものもあるとしていますが、この不良品は、確率統計学として推定不良率として計算することで、予測することが可能だということを話てきました。そう、千三つ(せんみつ)。「ナハナハ」です。

この上で、「完全互換性の方法」「不完全互換性の方法」というものを、アセンブリの組立を行う上で、再度説明します。

互換性の方法(Σ計算)

組立完成品を構成する全ての部品において、それぞれの公差が最大公差値や最小公差値にある場合(ワーストケース)を想定した計算方法です。また言い方を変えれば、互換性の方法では、この計算方法により定められた公差値であれば、「組立完成品のどの部品を後から交換したとしても、公差値を満足する」とも言えます。

不完全互換性の方法(√計算)

組立完成品を構成する全ての部品において、それぞれの公差に、バラツキ、確率統計学を適応させた計算方法です。これもまた言い方を変えた場合、確率統計学を考慮しているということは、不良率が考慮されているということであり、不完全互換性の方法により定められた公差値は、「ある推定不良率で、その公差値を外れることがある」ともいえます。

“互換性の方法と不完全互換性の方法の計算例”では、互換性の方法で求められた公差値は±0.1[mm]、不完全互換性の方法で求められた公差値は±0.22[mm]となり、不完全互換性の方法は、2.2倍(√5倍)大きい公差値だということが分かります。

この例では、互換性の方法で決められた±0.1[mm]という公差で製造されている部品であれば、そのワーストケース(最大公差、最小公差でできていたとしても)組立完成品の管理寸法値50±0.5[mm]は必ず成り立ちますが、不完全互換性の方法で決められた±0.22[mm]という公差で製造されている部品の場合は、指定公差内でも、製造加工後の実績公差によっては、50±0.5[mm]を満足しない不良品が発生することもあるもあります。

しかし、この不良品発生を考えた時、工程能力Cpによってその推定不良率が異なることを話してきていますが、もしCp=1であるのであれば、その不良品の発生する推定確率は0.27%であり、問題にはならないと考えられるかもしれません。

設計者が簡単に入れてしまう±0.1[mm]と推定不良率を考慮した±0.22[mm]では、部品製造工程における工程とその工程に関わる工数が異なることにより製造コストが異なることが予想できるので、公差を“あまく”できることは製造コストを下げる上で有効な方法です。しかし、不良品が発生する推定確率がある以上、組立後の全品検査を行う必要が生じます。もしくは、ゲージにより検査を合理化するなどの工夫も必要かもしれません。

部品製造コストと組立工数を比べた上での、総合的なコスト管理というものを見極めることも必要になります。

どちらの計算方法を選ぶかということは、その企業の品質方針になるのかもしれません。

Copyright © ITmedia, Inc. All Rights Reserved.