CADデータをそのまま金属3Dプリンタに――SLMの最新技術はソフトが肝:金属3Dプリンタ(1/2 ページ)

愛知産業の技術セミナーでSLM方式積層造形装置の第一人者が登壇した。金属積層造形の動向やSLM技術の歴史などを語るとともに、同社が開発するSLM装置向け統合ソフトウェアについても紹介した。

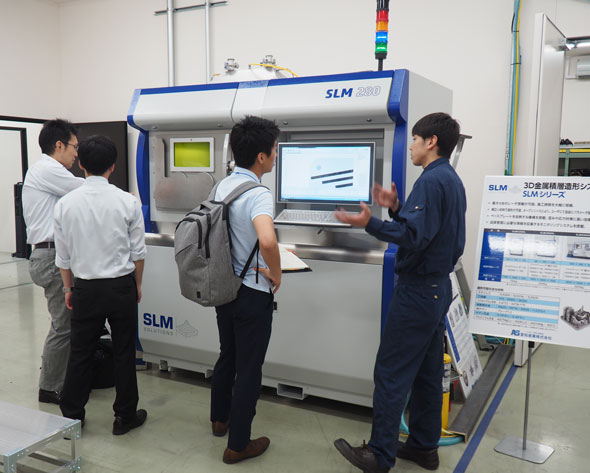

愛知産業は2018年5月24〜25日に、同社の相模原事業所において「第6回 ASテクノフェア」を開催した。愛知産業は溶接関連をはじめとする産業機械および材料の輸入および販売、技術サービスを長年にわたり提供してきた。また自動溶接などの設計開発や受託加工も行っている。同社は2017年に創立80周年を迎えたのを機に、相模原事業所を開所した。同事業所では設計や開発から製造、技術サービスまでの機能を集約し、トータルで提供するエンジニアリング事業の拠点として整備した。また各種積層造形機も備えている。

愛知産業 代表取締役社長の井上博貴氏は技術セミナーの冒頭で、「当社は溶接棒の品質が粗悪だった時代にベルギーの溶接棒を輸入することから事業をスタートしている。1927年に創業して以来、独自開発に努めながら溶接技術の発展を担ってきた。今、新たな技術への挑戦ということで、パウダーベッド方式や電子ビーム溶接方式の積層造形機の取り扱いを開始している。これからも時代の要請である省資源、省エネ、省力化に貢献していきたい」と語った。

25日に行われた技術セミナーでは、SLMソリューションズの副社長、技術担当のヘナー・シェーネボルン(Henner Schöneborn)氏が登壇。同社が開発を終えたSLM(selective laser melting、選択的レーザー溶融)方式金属積層造形装置のための統合ソフトウェアでは、STLへの変換なしにCADデータを直接読み込めること、造形物の傾きが20度までならサポートが不要にできることなどを語った。以下にシェーネボルン氏の講演から、SLM技術の特徴や歴史、同社の最新の取り組みについて紹介する。

部品を直接製造できるSLM技術に着手

SLMソリューションズ(以下、SLM社)は1863年に設立され、ドイツに本社を置く企業である。世界に支社および関連会社があり、2017年には積層造形関連ソフトウェアの開発のため、オーストリアにSLM Solution Softwareを設立している。

現在SLMと呼ばれている技術は、1995年に開発された比較的若い技術になる。SLM社は1970年代からラピッドプロトタイピング(RP)システムの開発を手掛けており、SLM技術には2000年ごろに取り組み始めた。「ある時、幸運にもSLM技術で作った部品を見つけて『これだ』と感じ、装置開発を開始した。従来RPは部品の製造に向かないといわれてきたが、それ以来SLMによる直接製造に向けて取り組んできた」(シェーネボルン氏)。

金属の積層技術には、主に薄く敷いた粉末を加熱して重ねていくパウダーベッド方式と、ワイヤや粉末を供給しながら堆積させていくデポジション方式がある。パウダーベッド方式の熱源にはレーザーと電子ビームがあり、SLMはレーザーを使用するパウダーベッド方式になる。

SLMと同様の技術は多くの企業が取り組んでおり、さまざまな装置が存在する。Trumpや3D Systems、GE Additive、EOS、日本では松浦機械製作所やDMG森精機などがあり、その数は約25社に上る。

同社は常にSLM技術の先端を走ってきた。1996年独フラウンホーファーILT、Trumpに向けてSLMシステムを構築して以来、多くの世界初の技術開発を行っている。2003年にはファイバーレーザーを採用した製品を販売、2004年にチタン、2005年にアルミニウム合金による軽量部品の製造に成功している。2007年には400W(ワット)クラスレーザーのシステムを商業化、2011年にはデュアルレーザーシステムなど、さまざまな世界初の新技術を開発している。

製造自動化やパラメータ開発が可能

同社の積層造形装置のラインアップは「SLM 500」「SLM 280」「SLM 125」の3種である。またこれら以外に、z軸方向に80cmまでのサイズが造形可能な「SLM 800」の開発を終えている。

同社では量産用途のために、完全な自動化にも取り組んでいる。以下の動画はシリンダーヘッドを造形している様子だ。複数台のSLM 800を連結させ、粉末回収ステーションも接続されている。青い部分が粉末供給部分だ。造形後はシリンダーを自動で取り出す機構も備える。

SLM装置の核となるのは、レーザー技術である。レーザーは照射されてから造形材料に達するまでに焦点を調整する機構が必要になる。造形位置までの距離は常に変化するためだ。焦点を調整する機構には、バリオスキャンの方式と、fθレンズを用いる方式がある。fθレンズを使用すると最大250Wまでしか焦点を固定できない。同社の製品には1kWクラスのレーザーを採用するものもあるため、fθレンズは使わずバリオスキャンのみを採用している。

SLM社のポリシーはオープンソースであることだという。同社では、供給材料以外もさまざまな材料を使用することができ、新たな材料のためには開発用ソフトウェアを組み込んでいる。約200項目を自由な造形条件で設定できるという。

ただどんな材料でも使えるとはいうものの、アトマイズ法の粉末の中でも使用できる範囲は限られる。これは粉末の密度によって造形結果が変わることによる。

Copyright © ITmedia, Inc. All Rights Reserved.