金属3Dプリンタを中小企業の現場で使える技術に:金属3Dプリンタ(2/3 ページ)

企業の製品づくりに金属3Dプリンタを活用しようというプロジェクトが進められている。プロジェクトの期間は3年間で、製造するのは金型だ。プロジェクトでは3Dプリンタと造形粉末の特性を追求し、金属ガラスや超鋼合金など新規材料の造形にも成功している。

超鋼合金を3Dプリント

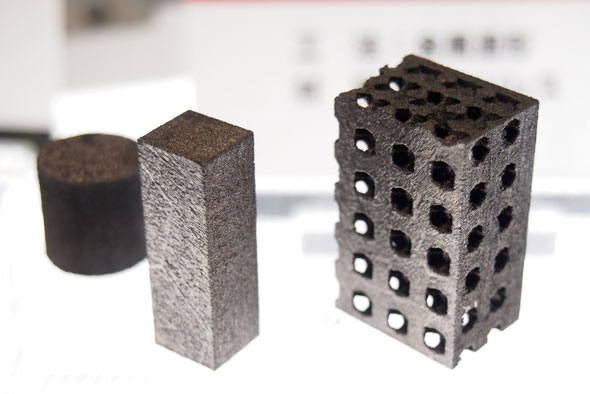

ここでは、タングステンカーバイドの材料粉末の開発および積層造形にも取り組んでいる。すでに従来品と同等の硬さや空隙率をもつタングステンカーバイドの造形にも成功したという(図2)。

金属粉末を開発するのはフジミインコーポレーテッドである。深絞り用金型などとしての使用を想定している。「造形が難しく用途も限られているため、研究例はあまり多くなく、実用化には届いてないのが現状だ」(加藤氏)。

タングステンカーバイド製品の現状の製法は、まず粉末をプレスして成形したのちに焼結、切削加工という流れになる。積層造形の場合は、粉末をそのまま焼結したのち切削加工を行う。そのため工程の一部がなくなり低コスト化につながる。

この取り組みでは、レーザーの出力や走査速度、ピッチ、粉末の組成や粒度、流れ方などを試行錯誤しながら造形に成功した。従来の焼結体と比較して、密度や硬さ、空隙率などが同等であったという。引き続き詳細に内部構造や機械的特性などを調べるとともに、実機での試験を進めていくという。

金属ガラスの大型造形

また本テーマでは金属ガラスの積層造形にも成功した(図3)。

通常の金属は、固まる際に原子が規則正しく並んで結晶をつくり、それらの微小な結晶同士が接してモザイク状の構造になる。一方、金属ガラスは、原子が規則正しく並ばずに固化している。結晶同士の境界がないため硬くさびにくい他、通常の金属とは異なる電磁気特性などを持つという。

「通常は金属は結晶化してしまう。そうさせずにガラス状にするための条件がシビアになる」と科学技術交流財団 知の拠点重点研究プロジェクト統括部 事業統括 兼 科学技術コーディネーターの石川清秀氏は話す。

通常製法だと、ある程度のサイズの塊も作れることが分かっているが、実用化されている例はなく、海外で小型の電子機器用パーツとして利用されている程度だという。材料粉末を開発する新東工業は、金属ガラスの硬く割れにくいという特性を生かして、寿命の長いショットブラスト用投射材を製品化している。今回は積層造形のための粉末を開発し、数cmのサイズの造形に成功した。今後は詳細な物性検査などを進めていく。

Copyright © ITmedia, Inc. All Rights Reserved.