金属3Dプリンタを中小企業の現場で使える技術に:金属3Dプリンタ(1/3 ページ)

企業の製品づくりに金属3Dプリンタを活用しようというプロジェクトが進められている。プロジェクトの期間は3年間で、製造するのは金型だ。プロジェクトでは3Dプリンタと造形粉末の特性を追求し、金属ガラスや超鋼合金など新規材料の造形にも成功している。

愛知県では、県内を中心とした企業と大学、研究機関と行政が集い、大学のシーズと企業のニーズをマッチングさせて製品化につなげる「知の拠点あいち重点研究プロジェクトII」が進行中だ。実施期間は2016年度から2018年度の3年間で、研究テーマの数は全部で26である。その研究テーマの1つに、金属や複合材料の積層造形技術に取り組む「革新的金型製造技術の開発とその産業応用」がある。

金属3Dプリンタ(積層造形装置)はモノづくりのプロセスを大きく変える技術とされ、さまざまな研究や実用化が進められている。「愛知県の企業においても、金属3Dプリンタへの注目度は非常に高い。すぐにでも製品づくりに使えるのではという期待がある」とあいち産業科学技術総合センター 共同研究支援部 試作評価室 主任研究員の加藤正樹氏は話す。ただ一方で非常に高価なため、おいそれと手が出せないのも事実だ。

そこでこの研究テーマでは、あいち産業科学技術総合センターが所有する積層造形装置を利用し、積層造形に取り組みたいと考える企業などが共同で実用化に向けた研究開発を進めている。協力して取り組むことにより、さまざまな知見を集約するとともに、一社では気付かないアイデアを得たりすることも狙う。

この研究テーマに参加するのは金型関連企業5社、材料粉末メーカー3社、そして物性研究や伝熱解析、トポロジー最適化を専門とする4大学およびあいち産業科学技術総合センターである。造形する金型の種類はアルミダイカストやアルミ重力鋳造、プラスチック射出成型、金属プレス、ゴムプレスなど幅広く取り組んでいる。

使用する積層造形装置は3Dシステムズの「ProX 200」で、一層ずつ敷いた材料粉末に近赤外線レーザーを照射して焼結させる方式である。材料粉末については、装置メーカーの提供品に加えて、新たな開発も行っている。超鋼合金やガラス金属、セラミックスなどの材料を開発中だ。

ぬれ性低減コーティングと3D配管を組み合わせる

取り組む例の1つが、冷却配管構造の検討である。本テーマ参加企業のメックインターナショナルは、金型表面のカーボンコーティング技術を持つ。カーボンコーティングされた金型は、溶融アルミニウムのぬれ性が大きく下がるため、アルミダイカスト金型に適用すれば、湯流れをよくすることができる。これにより、溶融アルミニウムの温度を従来より下げることができ省エネになる、より精密な金型を使用できるようになるといった効果が期待できる。またアルミニウムの注入圧を下げることができれば、成形設備の小型化にもつながる。

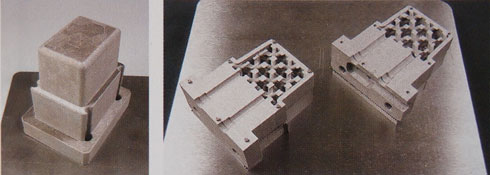

メックインターナショナルは、このコーティング技術と積層造形による配管を組み合わせることで、より省エネかつ成形時間の短縮が可能になる金型の開発を目指している(図1)。

なお配管形状については、「らせん形状などさまざまな形状が検討されているが、管であることにこだわる必要はない」(加藤氏)として、金型内部にラティス構造をつくり、隙間に冷却水を流すといったことも検討している。

また本テーマでは、アサヒゴム化工によるゴム用プレス金型の開発も行っている。ゴムは金型から取り出す際に変形できるためアンダーカット形状の金型も作られるが、加工が高コストになる。そこで、積層造形を利用することにより加工コストを下げるとともに、より複雑な形状にも迅速に対応できることを目指すという。

Copyright © ITmedia, Inc. All Rights Reserved.