スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(後編):スマート工場最前線(2/4 ページ)

カシオ計算機では、主力生産拠点の1つであるタイ工場で新たな自動化生産ラインを稼働し、スマート工場化に向けた歩みを開始した。タイ工場が担う役割とは何か。後編では、自動化ライン「H28(ハコニワ)」実現の苦労について紹介する。

工程自動化の効果

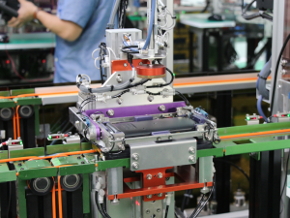

「H28ライン」では、「ボタン挿入」「ラバーキーの装着」「リブ溶着」「ケースのビス締め(反転)」「外観検査」「機能検査」「排出」などの作業で自動化を実現した。ボタン挿入はメインボタンのみで特殊ボタンについてはまだ人手で挿入している。

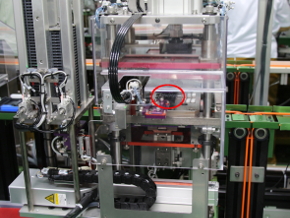

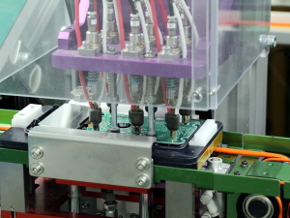

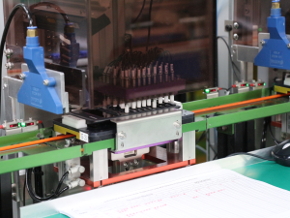

(左)は機能検査の自動化装置。ボタンを自動化装置で押し、表示されるディスプレイ内容をカメラで撮影して正しい表示かどうかを確認する。(右)は外観検査の自動化装置。関数電卓の外観を撮影しボタンの文字などが正しいかどうかを判断する(クリックで拡大)

(左)は機能検査の自動化装置。ボタンを自動化装置で押し、表示されるディスプレイ内容をカメラで撮影して正しい表示かどうかを確認する。(右)は外観検査の自動化装置。関数電卓の外観を撮影しボタンの文字などが正しいかどうかを判断する(クリックで拡大)試験ラインでは見えない「量産の壁」

ただ、試験ラインが導入されてから量産を開始するまでの期間は決して想定通りに進んだわけではない。

カシオ(タイランド)の自動化ラインは、第3工場の関数電卓ラインに導入。まずは関数電卓「Class Wiz」シリーズの生産を行い、その後「ES」シリーズの生産にも導入を行った。前編でも触れたが、カシオ計算機は国内の主要工場である山形カシオのマザー工場化を進めており、2016年4月に生産技術センターを設置し生産技術の向上に取り組んでいる。自動化ラインはこの山形カシオの生産技術を活用しながら、日本の羽村技術センターで設計。実証を繰り返してくみ上げたものだ。

この自動化設備を2017年5月にカシオ(タイランド)持ち込み、量産に向けた試験を進めた。しかし、想定以上に多くの問題が発生。最終的に2017年8月の量産開始に至るまでに数多くの課題解決が必要になったという。「シミュレーションツールなども活用してくみ上げた自動化ラインだが、量産ラインは数多くの製品を実際に流さないと問題点の抽出は難しい。量産クラスの量や速度で動かしてみて初めて発見できた問題が数多くあった」とカシオ(タイランド)社長の臺場秀治氏は述べている。

Copyright © ITmedia, Inc. All Rights Reserved.