スマート工場化で起こり得る課題、カシオがタイ工場で得たもの(後編):スマート工場最前線(1/4 ページ)

カシオ計算機では、主力生産拠点の1つであるタイ工場で新たな自動化生産ラインを稼働し、スマート工場化に向けた歩みを開始した。タイ工場が担う役割とは何か。後編では、自動化ライン「H28(ハコニワ)」実現の苦労について紹介する。

カシオ計算機のタイ工場における自動化とスマート化への取り組みを紹介する本稿。前編では、カシオ(タイランド)の概要と「なぜ自動化を進めたのか」という点について紹介したが、後編では自動化ラインの立ち上げとその苦労について説明する。

「ハコニワライン」の生み出す価値

カシオ(タイランド)に導入された自動化ラインは通称「H28(ハコニワ)ライン」と呼ばれている。これには2つの理由がある。1つ目はプロジェクト開始時が「平成28年(H28、2016年)」であったためだ。もう1つが自動化ラインで採用した独自パレットが「箱庭」に似ているためである。

「H28(ハコニワ)ライン」は「自動化ライン」としているが、実際には「自動化領域を増やしたライン」で完全自動化を目指したものではない。

関数電卓の製造工程は、基本的には以下のような流れで行われる。

- 上ケースを置く

- キーをカットする

- 標準ボタンを挿入する

- AC(オールクリア)など色の異なるボタンを挿入する

- ボタンの裏に置くラバーキーを装着する

- プリント基板を組み込む

- リブを溶着する

- ROMに書き込みを行う

- ばねの組み込みとはんだ付け

- ばねの溶着とリード線のはんだ付け

- リード線布線

- 電池組み込み

- QCナンバーの押印とケースの嵌合

- ケースのビス締め

- 機能検査

- 外観検査

- 仕上げ検査

これらの作業を従来はベルトコンベヤーの流れに合わせて行っていた。ベルトコンベヤーの動きに合わせて作業できるところはそのままコンベヤー上で行う。しかし、ベルトコンベヤーの流れよりも時間がかかる工程では、作業員はベルトコンベヤーから自分の目の前に来たワークを取り置いて作業を行い、作業が終了するとラインに戻すという方法をとっていた。

そのため、工程ごとに取り置きの動作が発生し、非付加価値時間を毎回生むことになる。さらに、ベルトコンベヤーの動きや他の作業のスピードに対し、時間がかかる工程があると、ボトルネックとなるのを解消するために新たに作業員を投入したり、専用機器を導入したりする必要があった。

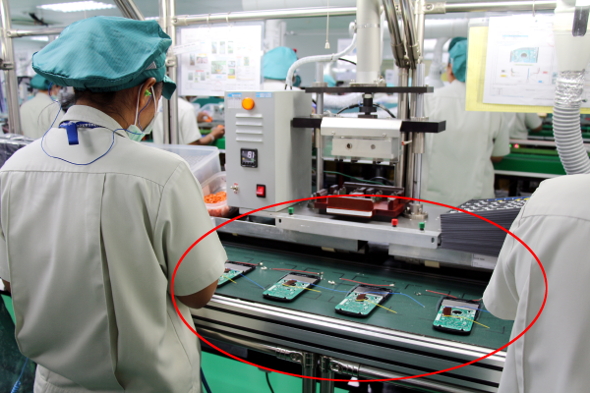

従来のベルトコンベヤーによる組み立てライン。赤丸部分を左から右にワークが流れてくる。ベルトコンベヤーの速度に間に合わない作業工程がある場合、ワークを取り出し、ライン外で作業を行い、コンベヤーに戻す(クリックで拡大)

そこで「H28ライン」では、11種の自動組み立てユニットを新たに導入して自動化領域を拡大。さらに専用パレット(ハコニワ)を採用し、全ての工程をパレット上で行うようにしたことで、作業時間の無駄を削減した。このパレットを採用したことで、工程内の滞留状況などの「見える化」を実現。さらに「H28ライン」は将来的なスマート化を見据えているが、パレットの1つの流れで工程を実現したことで、各作業工程の作業時間データを取りやすい構造とした。

Copyright © ITmedia, Inc. All Rights Reserved.