中堅中小製造業がIoTで成果を出すために必要なもの:中小製造業のIoT(1/2 ページ)

課題とされる中堅中小製造業のIoT活用だが、活用を広げるためには何が必要か――。オートメーションと計測の先端技術総合展「SCF2017/計測展2017 TOKYO」では、「中堅・中小製造業のIoT導入ユースケース紹介」をテーマにパネルディスカッションが開催された。

課題とされる中堅中小製造業のIoT活用だが、活用を広げるためには何が必要か――。オートメーションと計測の先端技術総合展「SCF2017/計測展2017 TOKYO」(2017年11月29日〜12月1日、東京ビッグサイト)では、「中堅・中小製造業のIoT導入ユースケース紹介〜中小企業のIoT導入、次の一手〜」をテーマにパネルディスカッションが開催された。パネリストは、現場のIoT導入事例などを交えて今後のモノづくりについて意見を交わした。

パネルディスカッションに参加したのは、ロボット革命イニシアティブ協議会(RRI) IoTによるビジネス変革WG中堅・中小企業AG主査の松島桂樹氏(司会)、インダストリアル・バリューチェーン・イニシアティブ(IVI)理事長で法政大学デザイン工学科システムデザイン学科教授の西岡靖之氏、東芝デジタルソリューションズ インダストリアルソリューション事業部 デジタルトランスフォーメーション推進部担当部長の福本勲氏、旭鉄工 代表取締役社長の木村哲也氏、O2やXrossvate、IBUKIの代表取締役である松本晋一氏の5人。それぞれの立場で、IoTを本格的に経営に導入する方法について、ディスカッションを行った。

中堅企業でも得られるIoTの大きな成果

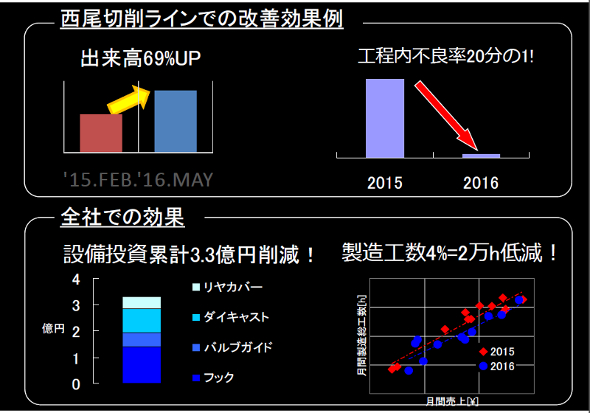

まず、旭鉄工の木村氏が改善活動にIoTのツールを使って大きな成果を上げた事例を紹介した。旭鉄工は自動車のエンジン、ブレーキ、トランスミッションなどの部品を製造するメーカーである。売上高は約150億円。その同社がIoTへの取り組みを進め、設備投資で累計3億3000万円を節減したという。労務費も年間で全体の4〜5%にあたる1億円以上減らすことに成功した。

具体的にはほとんどを汎用機器の組み合わせで実現した生産ライン監視システム(アンドン)を構築。工程の見える化を実現したことで改善サイクルを早めることができ、大きな成果を生み出したという。

このIoT導入での成功の要因について、木村氏は「設備投資費、労務費さらに工場のスペースを節約したい(無駄なラインを設置したくない)という明確なニーズがあったことだ」と語る。同社では以前から改善活動を行っていたが、このスピードを一層速めることを目的にIoTシステムの導入を開始した。改善のステップとしては最初に現状調査からスタート。そこで時間と手間がかかっていた生産工数や停止時間の調査の部分をIoT化して対応した。この部分を自動化することで、人が改善活動などの付加価値の高い仕事に集中できるようにした。

さらにIoTに向けた投資も、できる限り小さく済むようにしたという。そのため、取得データも少なくし、専用のサーバや端末を用意せずにクラウドを使用することを決めた。確認はスマートフォンでできるようにしており、LANも敷かず無線で対応した。設備も光センサーや磁石スイッチを秋葉原(電気街)で購入し自作している。「必要なデータだけを取る。それにより通信速くなりも、処理も楽になった」(木村氏)という。

そして運用に力を入れた。「IoTは目的ではなく、改善の道具であり、その使い方をよく考えた」(木村氏)とし、必要なデータを分かりやすく使いやすく整理した。「見ないデータは意味がない。必ず見るような工夫を行っている。『(ラインが)止まった原因は?』『速くする方法は?』『いつ誰がどのような対策を行うか?』についてミーティングを必ず毎日行っている。会議室ではなく製造ラインの横でしつこく行った。あくまで現場でデータを使うことが重要だ」と木村氏は取り組みのポイントについて強調している。

Copyright © ITmedia, Inc. All Rights Reserved.