悲願の製品出荷、印刷方式有機ELパネルがソニーの医療用モニターに採用:製造マネジメントニュース(1/2 ページ)

有機ELパネルの技術開発を推進するJOLEDは、世界で初めてRGB印刷方式による有機ELパネルを製品化し出荷を開始した。ソニーの医療用モニターで採用されたという。現在はパイロットラインでの生産を行っているが2019年には量産を開始する計画。

有機ELの技術開発を行うJOLEDは2017年12月5日、同社が研究開発を進めてきた印刷方式有機ELパネルの製品化を実現し出荷を開始したと発表した。

JOLEDは、有機ELディスプレイパネルの量産開発の加速と早期事業化を目的に、ソニーとパナソニックの有機ELディスプレイ開発部門を統合して2015年1月に発足した。JOLEDは印刷型有機ELパネルの技術開発を推進していることが特徴だ。

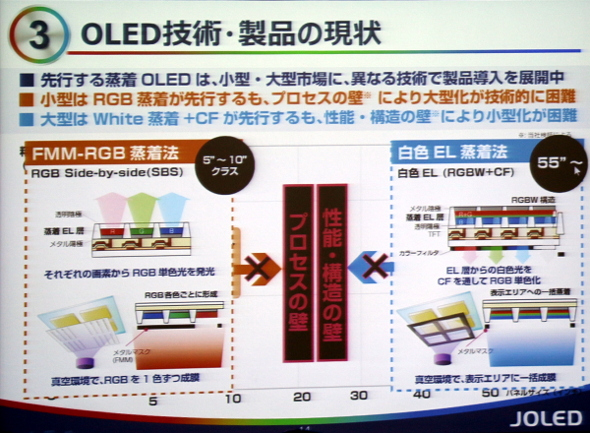

有機ELは自発光型のパネルデバイスだが、EL層(発光層)を形成する製造方式として、真空状態で材料を気化させて形成する蒸着方式と、大気中で印刷して行う印刷方式の2種類が大きく存在する。現在、スマートフォンやテレビなどで利用されている有機ELパネルの製造方式はほぼ全てが蒸着型を採用しており、印刷型は最終製品の性能に耐え得る技術が確立されていない。ただ、最終的に印刷型技術の歩留まりが上がればコスト構造的には蒸着型より優れているとされている。

印刷型の利点としては、蒸着型で必要なメタルマスクが不要で大気中での製造が可能であるため、基板サイズに関する制約が小さいことが利点だ。さらに、カラーフィルターのないRGB直接発光であるため発光効率のロスがなく、トップエミッション方式であるため画素設計の制約も小さいという利点がある。

JOLED 代表取締役 CTO(最高技術責任者)&CQO(最高品質責任者)の田窪米治氏は「現在はパイロットラインでの製造なのでコストはかかるが、将来的には蒸着型に対して2〜3割のコスト優位性がある」とコスト競争力について述べる。

また「現在の有機ELパネルの製造は、小型のスマートフォンでは蒸着方式、大型のテレビでは白色発光の蒸着方式にカラーフィルターを加える方式で製造しているが、それぞれ技術的な壁がある。1つのプロセスで全サイズをカバーするには印刷型が最適だ。当面はこの間の中型で製品展開を進めるが、将来的には有機ELパネルの製造方法のデファクトスタンダードを作りたい」と目標について語る。

ソニーの医療用のモニターに採用

今回製品化が決まったのは、2017年5月にサンプル出荷を開始した21.6型 4Kの高精細 有機ELパネルだ。画素数は3840×2160、204ppiで、ピーク輝度は350cd/m2、コントラスト比は100万:1、パネル厚は1.3mm、重さは500gとなっている(※)。

(※)関連記事:日本発の印刷式有機ELパネルがついに開花、JOLEDがサンプル出荷開始

生産はジャパンディスプレイの石川工場内のG4.5のパイロットラインで行っていたが、「世界初で1度きりのことだったので出荷式を行った」という。

無事に製品出荷ができた要因として田窪氏は「まずは長く研究を進めてきたパナソニックとソニーの技術力があったことが前提だが、そのうえで、ジャパンディスプレイをはじめとした関連企業の協力があったことが大きかった。さらに世界初の製品なので未知数の領域はあるが、それを踏まえて製品に使ってくれる決断をしてくれる顧客企業がいたということが何よりも大きなポイントとなった」と述べる。まずはソニーの医療用モニターとしての採用だが、今後は同様の医療モニター以外の領域でも顧客が決まりつつあるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.