京鹿の子絞に3Dプリンタを使って、伝統的で革新的な、はんなりやさしい生地が作りたい:伝統工芸×DMM.make=?(2)

京都絞美京の3代目である松岡輝一氏は、ファッションブランド「KIZOMÉ」を展開し、イタリアのミラノでも作品展示している。3Dプリンタの型を使った京鹿の子絞では、ワッフルのようにふっくらした、はんなりやさしい生地が作れる。自分が普段使っているデスクトップ3Dプリンタではなく、最新鋭の機器が使えるなら、もっともっと可能性が広がりそう。「世界中の人に、京鹿の子絞を見てほしい……!」――松岡氏の飽くなきチャレンジをDMM.makeが応援する。

「ちはやふる 神代もきかず 竜田川 からくれなゐに 水くくるとは」――百人一首にある在原業平による歌では、紅葉で紅色に染まる美しい竜田川(奈良県)の情景を絞り染め(「くくる」、くくり染め)に例えて表現している。美しい絞り染めは、1000年以上前から衣装の紋様に使われてきた。

京都で製造される絞りを総称して「京鹿の子絞」という。木製の型や桶などで布を締めてから染色することで、赤や青の地に白い模様を施す。防染部の端に出るにじみが魅力であり、2つとして同じものができることはない。絞りあげる作業は非常に手間と時間がかかり、着物にする1反を作る場合では1年くらいかかる場合もあるという。

伝統工芸士である松岡輝一氏は、2016年にファッションブランド「KIZOMÉ」を立ち上げた。材料から製作まで100%日本製にこだわり、京鹿の子絞を取り入れたスカーフやバッグなどを製作している。

1937年、京都で松岡氏の祖父が「松岡絞り」として創業し、同氏の父が「京都美京」を設立。さらに2016年、松岡氏は高級呉服を取り扱う「京都美京」との差別化を図り、和装と洋装ファッションを扱う「京都絞美京」を設立。親子3代にわたってモノづくりに携わってきた。

現在、松岡氏は和装以外に雑貨・小物を展開することで、市場を広げていき、和装業界の活性化を図ろうという狙いだ。海外展開にも意欲的に取り組み、直近では「イタリア ミラノHOMI 2017」(会期は2017年9月15〜18日)にも出展し、世界に向けて日本の古き良き伝統工芸の素晴らしさをアピールした。

松岡氏は板締め絞や桶絞など伝統的な技術や技法を用いながらも、一部にデジタルな技術を取り入れ、今までなかった新しい作品にチャレンジしてきた。「デジタル3D絞」(※)は、板締め絞の型を3Dプリンタで製作するという、業界としては全く新しい取り組みだ。ただし型製作以外は、一切が従来通りの手法と素材を使っている。

松岡氏は過去に、西陣織の大事な道具である「杼(ひ)」を3Dプリンタで再生したプロジェクトの話を聞いた。以来、伝統工芸での3Dプリンタの活用と業界活性の可能性を見いだし、自らも取り組むことになった。

デジタル3D絞による型では、生地の絞り部分に立体感が出せることから、ワッフルのようにふっくらした、やさしい感じの絞りに仕上げることができる。そこに染色の味わいも相まって、まさに「はんなり」とした風合いになる。KIZOMÉの一部の製品もこの手法で作られている。

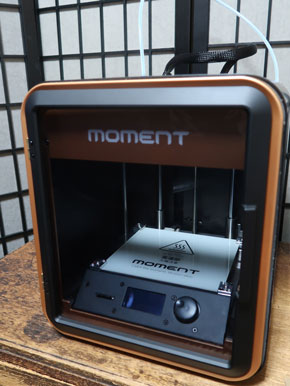

現在、松岡氏が所持する3Dプリンタはデスクトップタイプの2台。「S3DP222」はエス.ラボ製で、京都発の国産製品。もう1台は韓国MOMENT製の「MOMENT S」だ。

いずれも熱溶解積層法(FDM:Fused Deposition Modeling)の装置。造形サイズはそれぞれ200×200×200mm、145mm×145mm×160mmで前者がやや大きい。既に、これらの装置で作った型で絞り染め製品を作って成功しているものの、松岡氏はいくつかの課題も抱えていた。もちろん、デジタル3D絞の成功を踏まえて、さらなる新しいチャレンジも試みたいと考えていた。

課題としては、3Dプリンタでの造形の際に、案外、自分の時間が割かれてしまうということを挙げた。3Dプリンタは自動機であるものの、ふいに動作が停止してしまうことがあったり、造形後の後処理が必要だったりと、型の完成まで、完全にほったらかしにすることはできない。3Dプリンタを使うと、なんだかんだで結構な時間を取られる。それにFDMプリンタ製の型では、積層の筋があるのも、正直気になっていた。

松岡氏は過去に、型製作を受託造形に依頼していたことがあった。当時はFDM式で、発注から納品までが約3週間。時間もコストが想定以上にかかってしまった。自社で3Dプリンタを購入しようと考えた理由はそこにもあった。

新たなチャレンジとしては、やはり、もう少し立体的な形状、よりユニークな形状に取り組みたいということだ。現状の設備では造形材料や精度、サイズに限界があった。最新鋭の装置を使った型であれば、一体、どんなモノが作れるのか……。さらに「新たな型を使うことでさまざまな素材を探求したい」と松岡氏は考えたという。

今回も、DMM.comによるモノづくりのためのプラットフォーム「DMM.make」のスタッフたちが、松岡氏の作品作りを3Dプリンタで支援する。

さらに高度なデジタルで、もっと新しい世界が広がる

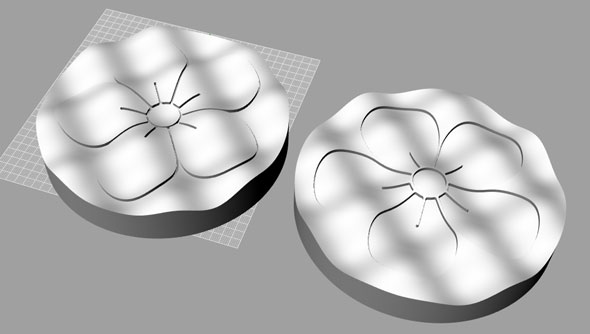

今回、松岡氏は花紋(家紋)を施した型をいくつかデザインして試作した。花紋(家紋)は日本に古くからある意匠である。「古の時代のデザインと、現在の最新技術の対比による作品が作ってみたい」と松岡氏は考えたという。

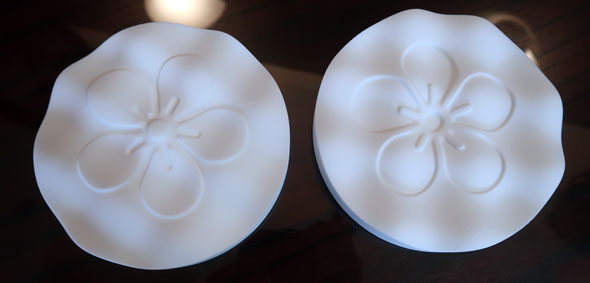

「ウチで使っているモノとは全然違う!」と松岡氏は3Dプリンタ型の美しい出来栄えに驚いた。FDM式ではどうしても出来てしまう凸凹や積層痕が気になっていたが、今回の試作品の表面はとても滑らかだ。松岡氏は、納品された試作物を早速、試してみた。

板締め絞の工程はいたってシンプルだ。まず板と板の間に、3Dプリンタ製の型と生地を挟み込み、麻紐(ひも)でくくりつける。

さらに、それを染料の層に漬け込んで、生地を染めていく。

生地に押し当てられた型の部分がふっくらと浮き上がって、防染されることで白くなる。防染部のエッジに美しいにじみが現れる。試作型の使い勝手は問題なさそうだった。

今回試したのは、「粉末焼結造形(SLS:Selective Laser Sintering)」方式の3Dプリンタだった。光造形と同等な造形精度であるが、表面は滑らかとはいえ光造形の造形物と比較すれば少々ざらついて感じる。ただ、光造形と比較して大幅にコストが抑えられることと、今回のデザインのディティールがそれほど細かくなかったことから、DMM.make はSLS式を選定した。

型締めの染色では約80度の熱湯を用いるため、耐熱温度も大事な条件になったが、今回の造形材料の耐熱温度はおおよそ200度で全く問題がない。

型に色が染みることは想定していたが、繰り返し使うことで、生地の染色状態にどれくらい影響を及ぼすのかは未知であり、別途、何ら頭の表面処理を検討する必要があるか、素材を変える必要があるかなどの課題が出た。ただし、現状では染めの作業に特に大きな問題は見られないため、緊急で解消すべき問題ではなさそうだった。

今回の取り組みで、より立体的な形状を作りたいと考えていた松岡氏だったが、型が深すぎると生地が入りづらくなったり破けたりなど問題が生じる。DMM.makeは、今回製作した型のデザインをさらにブラッシュアップするにあたり、「高さを変えず、むしろ浅くして、山を細かくしてみては」と提案。深さを変えることなく、よりはっきりとした印象にすることが期待できる。松岡氏は、データの修正が面倒ではないのかと懸念したが、3Dデータ側の作業としては、波柄のスケールを変えて調整するだけと単純である。このように、一度できたデータの修正が自在なのも、3Dデータ活用の大きな利点である。

松岡氏が懸念していた受託造形の納期の問題だが、DMM.makeでは、発注から1週間ほどで納品されてくる。さらに最短で3日で納品することも可能だ。この早さは非常にありがたいと松岡氏は言う。DMM.makeに型製作の作業を預けている間は、染め物の作業やデザインに専念できる。

京鹿の子絞に新しい風を

京都絞美京の工房のある三条通沿いには材木店がちらほら見られる。江戸時代に材木問屋が栄えた地域である名残だ。松岡氏の先代は、よく近隣の材木屋から型の材料を調達したり、加工してもらったりしていたという。また型の素材は、従来は工房の近所に映えている木や竹を採取してきたとのこと。松岡氏の代になってからは、近所で素材を調達することが困難となってきた。3Dプリンタでの製作は、そんな資源不足にも活路を見だせるのではないかと松岡氏は考える。

また松岡氏は現在、後継者育成の課題も抱えていた。京鹿の子絞は地味な作業な上、非常に面倒で時間がかかる工程を経なければならないこともあり、職人志望者が減ってきており、後継者探しに難航しているとのことだ。

「『京鹿の子絞ってカッコいいね』と思ってもらえることも大事な要素」と松岡氏は言う。最新鋭の3Dプリンタによる取り組みと、そこから生まれる個性的で美しい作品で、後継者候補になる人たちの心を力強く惹(ひ)き付けていきたいと同氏は抱負を語った。

DMM.makeが、伝統工芸を3Dプリンタで支援します!

DMM.makeとコラボしてくださる、日本の伝統工芸に携わる工芸士さん・職人さんを募集しています。詳しくは、以下の「問い合わせ先」まで!

DMM.makeはモノづくりしたい方の設計・製造・販売・技術導入をサポートするプラットフォームです。

3Dプリントの注文・販売マーケットプレイス・オリジナルスマホケース作成・モノづくり専門ブログなどのサービスや、秋葉原のコワーキングスペースで“作る”を支援します。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

- DMM.make AKIBAに集まる期待、「誰がどれだけすごいモノを作るのか」

- DMM.make 3Dプリントのスタッフによる造形作品を販売、ユーザーが自由に3Dデータ改編可能

- 機材総額は5億円! DMMが試作から量産まで可能なベンチャー支援施設を開設

- チタンの3Dプリントも! DMM.makeで「ミニ四駆ボディー」をとことん仕上げてみた

関連リンク

提供:株式会社DMM.com

アイティメディア営業企画/制作:MONOist 編集部/掲載内容有効期限:2017年12月29日