第4次産業革命が生みだす「つながる産業」、3つのWGが目指すもの(前編):製造業IoT(2/4 ページ)

ロボット革命イニシアティブ協議会は2017年6月に3つのワーキンググループの活動報告と2017年度の取り組み方針について紹介した。本稿では前編で「IoTによる製造ビジネス変革WG」と同WGのサブWG活動内容を、後編で「ロボット利活用推進WG」と「ロボットイノベーションWG」の活動の様子を紹介する。

サブWGでは現実的な課題解決を推進

サブWGでは、会員企業の課題意識を起点とし、メンバーを募集して課題検討を進める形で活動が進められた。マクロ的な取り組みを中心に進めるRRIにあって、現場中心で進んでいることが特徴である。

具体的には「現場情報の見える化と標準化 サブWG(SWG1)」「食品製造業関連 サブWG(SWG2)」「IT-FA連携システム導入・構築プロセス標準の整備 サブWG(SWG3)」「我が国製造業の強みの維持・強化 サブWG(SWG4)」「ITシステムとFA現場の融合をめざした情報連携 サブWG(SWG5)」の5つのサブWGで活動を行った。

現場情報の見える化と標準化

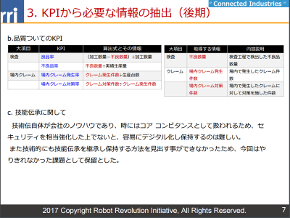

「現場情報の見える化と標準化 サブWG(SWG1)」では、スマートファクトリーの基本である「見える化」を対象とした活動を行った。具体的にどのような情報を機械や装置から取得すれば、生産性向上や品質向上に関与するのかという点について検討した。2016年度の取り組みの前半では、現状での課題の抽出とその対策についてを示した。具体的な課題としては、以下の4つのポイントがあったとする。

- 古い機械やNC化されていない機械から工程や機械の情報が取れない

- 不良や異常発生時にないが起きたのか分からず調査に時間がかかる

- 高技能者の技術は形式知化できず、技術伝承ができない

- IoTなどで多額の投資を行っても成果が見えない、もしくは回収に時間がかかる

これらに対し、古い機械やNC化されていない機械については別にPLCを設置しパトライト信号などで最低限の信号を見ることで対策を進めた他、異常発生時の対応についてはセンサーやカメラの情報で対応を行うようにしたという。また高技能者の技術についてはコアコンピタンスであるとしデジタル化して共有することが困難だと位置付けた。見える化による費用対効果については、金額換算のメリットではなく数字に現れない価値があるとしている。

2016年度の取り組みの後半では、製造現場におけるKPIを定義し、KPIを算出するための情報を必要な「見える化情報」と位置付けた。

食品製造業関連

「食品製造業関連 サブWG(SWG2)」では、食品製造業固有の状況を掘り下げ「安心安全」「人手不足解消」「競争力向上」を推進する一方で「IoT推進の足かせは何か」や「IoT活用できる可能性」を現場目線で追求するもの。具体的な活動としては現場の生の声のヒアリングを重視し、食品製造業におけるIoTへのニーズと、現実的な課題について考察をまとめた。その中で、具体的には以下の8つのポイントでIoTへのニーズがあることが分かったとする。

- 作業員の労働パフォーマンス・バイタル情報管理

- 作業員の人為作業ミス防止

- 職人ノウハウのデジタル化・継承

- 自社設備の稼働状況把握

- 記録表(製造記録、品質記録)の自動作成

- 原材料の受け入れ異物検査自動化

- 原材料情報のビッグデータ管理

- 複数企業でのIoTソリューションの共同利用

これらのニーズがある一方で、以下の7つの課題があることも分かったとしている。

- 成功例がないものに投資が難しい

- 人的にも資金的にもトライアルする余裕がない

- 1社で投資を賄えない

- 設備・IT技術者がいないと効果が出ない

- 新旧設備がおよび複数メーカーの設備が混在

- 現場の衛生面とデータ取得との兼ね合い

- 規格統一および小売との折衝の問題

これらの結果から同SWGでは「世の中に投資効果の分かりやすい成功事例がないことが一番の課題」と位置付け「効果が一目瞭然でシンプルなIoT活用を見定め、導入における技術的、経済的な方法論を確立し、その成果を世に広くアピールすること」が食品製造業におけるIoT活用を進めるポイントだと提言した。

IT-FA連携システム導入・構築プロセス標準の整備

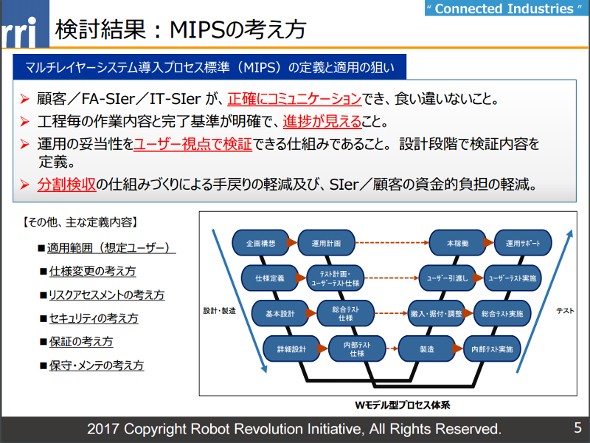

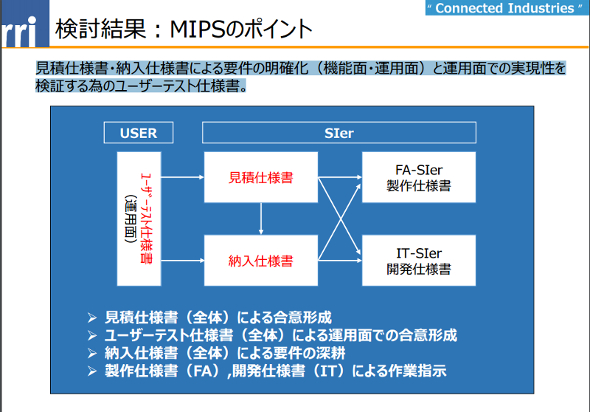

「IT-FA連携システム導入・構築プロセス標準の整備 サブWG(SWG3)」では、「SI業務プロセス標準」の整備を目的として活動を進めた。製造現場のIoT活用が進むが、FAシステムのインテグレーターとITシステムのインテグレーターは従来は相互に交流もなく、これらが融合する動きの中で認識の食い違いが生まれるケースが頻発している。同SWGではこれらのリスクを低減するためにFAとITを統合したシステムインテグレーションのプロセスの策定に取り組み「MIPS(マルチレイヤーシステム導入プロセス標準)」として定義した。

MIPSを適用することで、ユーザーにとっては「導入のイメージがしやすい」や「可動イメージの共有による食い違いの防止」などの利点がある他、システムインテグレーターにとっても「手戻りの軽減」「顧客との稼働イメージの共有」「分割検収による資金負担の軽減」などの利点が生まれるとしている。

Copyright © ITmedia, Inc. All Rights Reserved.