ラック同軸式に取って代わる「ラックパラレルEPS」、10μmの差で差別化図る:電動システム(2/2 ページ)

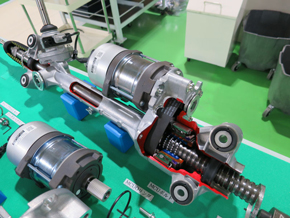

レクサスブランドのフラグシップクーペ「LC」。ステアリングには、ジェイテクトが開発した「ラックパラレルEPS(電動パワーステアリング)」が採用されている。2016年12月に生産が立ち上がったばかりだが、2020年にはグローバルシェア17.2%を目標とする注力製品だ。

見分けのつかない2種類のボールを交互に114個並べる

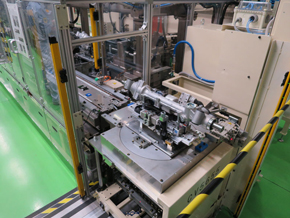

ラックパラレルEPSのボールねじには、128個もしくは114個のボールが組み込まれている。前述の通り、直径の差が10μmの2種類のボールを交互に配置しなければならない。花園工場では、ボールの大小の順序と個数を正確に組み込むため生産技術部門がオリジナルで開発したボール組み付け機を使っている。

ボール組み付け機はボールを20個1組にまとめて個数を管理する。5組もしくは6組のセットをつくり、8個や4個の端数はボールが並んだ高さをセンサーで測定することで数えている。

大小のサイズを交互に並べるのもシンプルな仕組みだ。装置の中にはボールを供給するパイプと、パイプから落ちてきたボールが収まる穴があいた円盤型のプレートがある。大きいボールはプレートの外周寄り、小さいボールはプレートの内周寄りに、パイプと穴が配置されており、サイズが混同しないようにする。プレートの穴が20個のボールで埋まると、ボールは大小交互に流れてボールねじに組み込まれる。

これまでボールの投入や選択は手作業で行っていたが、ボール組み付け機によって作業時間は34秒に短縮したとしている。

ミクロン単位でのボールの加工は難易度が高いため、加工精度ごとにランクで分けてからボールねじに組み込む。ランクごとにクリアランスを調整し、ボールねじの隙間をなくすという。

ターゲットはDセグ以上、FRだけでなくFFも

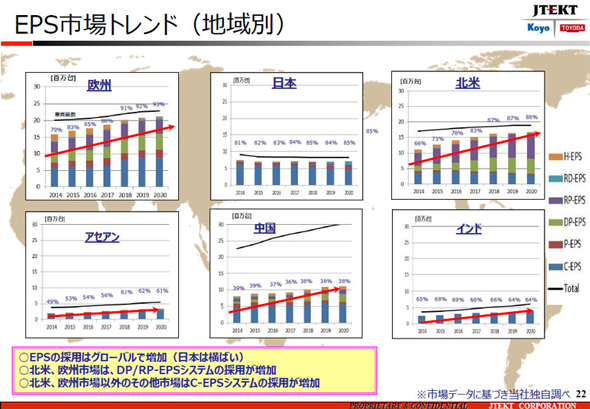

ラックパラレルEPSは、Dセグメント以上のモデルを中心に日本や北米、ASEANで搭載拡大を見込んでいる。ラック同軸EPSがFR(後輪駆動)向けだったのに対し、ラックパラレルEPSは台数規模の大きいFF(前輪駆動)でも採用されていくという。需要拡大に対応した生産体制を整えている。

現状の花園工場は1ラインが設置されており、生産能力は月産1万4000台だ。2017年11月に2ライン体制とし、2018年2〜3月には1ライン当たり3万台、合計で月産6万台まで生産を拡大する。中国や北米での生産も計画している。北米は花園工場と同様に2ラインで月産6万台、中国はまず1ラインで月産1万4000台〜1万6000台を想定する。

ねじの研磨工程。高精度な研削はジェイテクトグループの技術を活用しているという。加工時間の短縮のため、設備の構造や工具の動かし方も見直した(左)。ステアリングの自動検査工程。各部位がスムーズに動くか、正常な出力とトルクが出ているか、複数の工程でテストする(右)(クリックして拡大) 出典:ジェイテクト

ねじの研磨工程。高精度な研削はジェイテクトグループの技術を活用しているという。加工時間の短縮のため、設備の構造や工具の動かし方も見直した(左)。ステアリングの自動検査工程。各部位がスムーズに動くか、正常な出力とトルクが出ているか、複数の工程でテストする(右)(クリックして拡大) 出典:ジェイテクトSUVやピックアップトラックなどライトトラックでのEPS採用拡大も、ラックパラレルEPSの需要をけん引する。これまでライトトラックは油圧パワーステアリングが中心だったが、欧米自動車メーカーがEPSに切り替え始めているという。

環境規制の強化に対応したアイドリングストップ機能の採用や、車線維持などステアリング制御を伴う運転支援機能の普及も油圧パワーステアリングからEPSへの切り替えを後押しする。ジェイテクトは、ライトトラックではコストと堅牢(けんろう)性の面でラックパラレルEPSの需要が高まると見込んでいる。

トヨタ自動車以外の納入先については明言しなかったが、ライトトラック市場に強い米国自動車メーカーとは商談を進めている段階だという。

Copyright © ITmedia, Inc. All Rights Reserved.

関連記事

ハンドルが楽々切れるって、実はすごいこと

ハンドルが楽々切れるって、実はすごいこと

普段何げなく操作しているハンドルだけど、実はものすごい力が掛かっている。そんなハンドル(ステア)の仕組みを解説。 車側の意思でハンドルを回転させる!? EPS

車側の意思でハンドルを回転させる!? EPS

最終回はEPSについての解説。「EPSだからこそ!」のメリットは、「車側の意思でハンドルを回転させることができる」という点だ。 ハイブリッド+4速ATで何ができる? 新型クーペ「レクサスLC」は意のままの走り

ハイブリッド+4速ATで何ができる? 新型クーペ「レクサスLC」は意のままの走り

トヨタ自動車は、レクサスブランドのフラッグシップクーペ「LC」を発売した。10速ATや「世界初」(トヨタ自動車)とする「マルチステージハイブリッドシステム」など先進技術を採用することにより、運転する喜びを提供するとしている。 電動パワーステアリング世界トップシェアは譲らない、ジェイテクトの戦略とは

電動パワーステアリング世界トップシェアは譲らない、ジェイテクトの戦略とは

電動パワーステアリング(EPS)で世界トップシェアを握るジェイテクト。同社は、EPSの世界トップシェアを維持するため、「上流から下流へ」向かうという事業戦略を展開している。 自前のテストコースとISO26262対応が電動パワーステアリング開発に必要な理由

自前のテストコースとISO26262対応が電動パワーステアリング開発に必要な理由

電動パワーステアリング(EPS)で世界トップシェアを握るジェイテクト。「上流から下流へ」向かう同社EPS事業の製品開発戦略を紹介した前編に続き、後編では同社のEPSの開発体制を取り上げる。 世界初の2系統EPS用モーターは、従来よりも3割小型化しながら万が一に備える

世界初の2系統EPS用モーターは、従来よりも3割小型化しながら万が一に備える

デンソーは、「人とくるまのテクノロジー展2016」において、制御回路とモーター巻き線を2系統化した電動パワーステアリング(EPS)用機電一体モーターを出展した。どちらか一方の系統が故障しても操舵のアシストに必要な出力を維持できるようにしながら、従来比で3割の小型化と、2割の軽量化を図っている。