「IoE」を世界へ、ジェイテクト亀山工場が作る「見える化」の標準形:スマートファクトリー(3/4 ページ)

インダストリー4.0など工場のスマート化への動きが加速している。ジェイテクト亀山工場では「IoE」コンセプトをベースに独自機器により異種環境間のデータ取得を可能とし、生産性向上を実践する。同工場の取り組みを紹介する。

「見える化」の標準形を作る

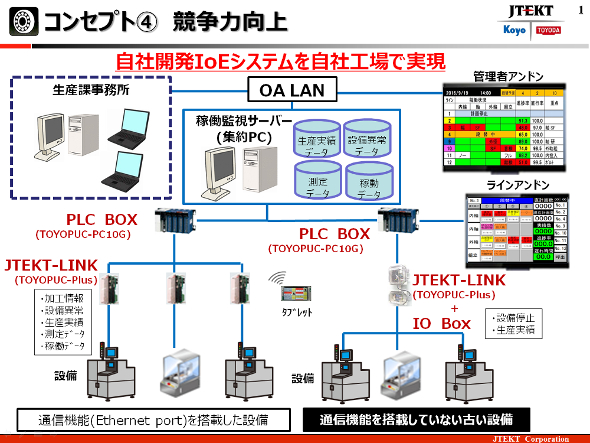

亀山第2工場では、ハブユニットの研磨と組み立てを行っているが、この「JTEKT-LINK」を用いて古い設備から新しい設備までを接続した。通信機能(Ethernetポート)を搭載した設備については、加工情報、設備異常、生産実績、測定データ、稼働データなどを取得可能。通信機能を保有していない古い設備についても、設備停止情報と生産実績については取得できる。

これらの情報は「PLC BOX」で集約された情報は「ラインアンドン」で表示される。設備のほぼリアルタイムな稼働状況が表示でき、トラブルのあったラインや設備などが誰でもひと目で確認できる。トラブルによるライン停止時などにはそもそもの問題箇所の把握に時間がかかり、被害が拡大する場合もあるが、常に状況が見えるために問題が起こったラインや設備をすぐに把握でき、事態の収集にすぐに取り掛かることができる。結果として大きな停止を抑えることができる。

同時に、これらで得た情報は、作業者の近くに設置された「操作ボックス」にも表示し、品質情報の変更や時間ごとのデータ表示、呼び出しなどを操作ボックスから行える。作業者は作業を行いながら、生産ライン全体や関連部品のラインの状況などを確認できる。さらにタブレットやスマートフォンなどでも情報を確認可能である。

ジェイテクト亀山第2工場では、「IoE化」を進めると同時に、ラインのレイアウト改善や作業環境改善などの取り組みも進めており「『IoE』単独の成果を切り出すことはできない」(都築氏)とする。ただ、これらの生産性改善の取り組みを組み合わせた成果としては、従来の国分工場時の生産ラインに対し、工程内のワークの持ち数40%削減、電力消費量30%削減などの効果を生み出しているという。

Copyright © ITmedia, Inc. All Rights Reserved.