形にならぬ設計者の思いを可視化、マツダCX-5を洗練させた設計探査:CAE事例(1/2 ページ)

多目的最適化は自動で最適な設計解を出してくれる――そういった思い込みはないだろうか。実際、あくまで設計支援の技術だが、その効果は幅広い。マツダの「モノ造り革新」の先陣を切ったCX-5の設計開発において最適化が採用されている。同社に最適化を最大限活用する方法や得られる効果、課題について聞いた。

多目的最適化は、自動でパラメータを振りながらCAEによる評価を繰り返し、目的の性能を満たすような設計案を見つけ出す設計支援手法である。設計サイクルの短縮や、設計アイデアの創出に役立つことから、航空宇宙や自動車分野を中心に採用が進んでいる。一方で、式を作りさえすればコンピュータが自動で性能のよい設計解を出してくれるという誤解も多い。

「解を出すことは最終ゴールではありません。多目的最適化は、あくまでより良い設計のための指針を得るためのツールです」とマツダ 技術研究所 先進ヒューマン・ビークル研究部門のアシスタントマネージャーとして設計技術の研究開発を行う小平剛央氏は話す。同社は2012年2月に販売を開始した中型SUV「CX-5」を皮切りに、設計開発での最適化の適用を進めてきた。最適化を成功させるために必要なのは、設計者とのコミュニケーションや、出てきた解をただ利用するのではなく、それをヒントに新しいアイデアや自社らしい特徴を生み出そうという姿勢だという。

最適化は、いわゆる暗黙知を客観的に扱えるデータとして明示、蓄積できる効果もある。さらに「最適化を使うことで、暗黙知の伝承を効率的に行うことも可能です」と小平氏は提言する。

「最適化」だけでは完了しない

多目的最適化は、複数の性能をバランスよく実現するためのコンピュータを利用した設計支援手法になる。初期の形状や材料特性を与えて、パラメータを振りながらCAEを繰り返し、最適なパラメータの組み合わせを探していく。目的とする性能が1つであれば、人でも解を出すのは難しくない。ただ目的性能の数が増えるほど、それらの関係を把握し、バランスの取れた解を探すことは難しくなる。最適化はこの部分をコンピュータで手助けする手法となる。

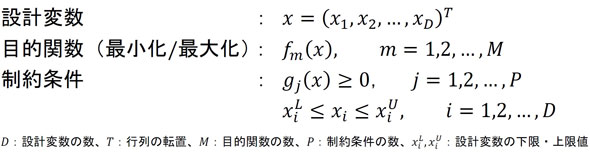

最適化の作業では、まず性能に関する3つの式を定義する。3つの式は下図のように、目的関数、設計変数、そして制約条件である。自動車であれば、目的関数は車体重量や空力性能、設計変数は各部品の板厚や材質、形状、制約条件は衝突や振動の性能などが挙げられる。目的関数を定義し、設計変数を変化させながら、衝突解析や振動解析を繰り返して重量の最小化などの目的を満たす解を探していく。

定式化について:多目的最適化は、目的関数、設計変数、制約条件を定式化することによって行われる。なお最適化は、モノの設計に限らず、複数の目的を満たす必要がある問題全般に適用できる。例えばスマートハウスにおける省エネかつ電気料金を抑える配電方法といった適用例がある(出典:マツダ)

実際の多目的最適化においてはトレードオフの関係が出てくるため、1点の「最も良い解」が出てくるわけではない。そのため得られた解の分布傾向などを分析して、設計に役立つ知見を得ることになる。「解を出せば終了」というわけではないことから、解の集合から設計に役立つ知見を引き出すまでの工程全体を指して「多目的設計探査」という言葉が使われる。

軽量化を効率よく行うために導入

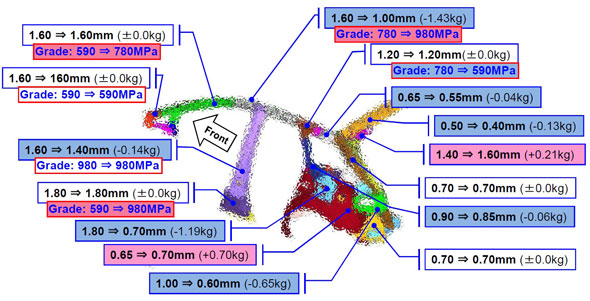

小平氏が取り組んでいるのは、車体構造の最適化になる。最適化の研究を開始したのは2008年で、2012年2月に発売された初代CX-5への適用を2010年に開始した。なお、はじめは重量最小化のみを目的関数とする「単目的複合領域最適化」に取り組んだ。設計変数は各部品の板厚が最も多く、軽量化ニーズが高い場合はこれにハイテン材料(高張力〜超高張力鋼板)のグレードが加わる。制約条件は、衝突や振動、耐久性などである。

なおマツダでは、目的関数間のトレードオフにとどまらず、設計変数間や制約条件、さらに目的関数と制約条件の間などにおけるトレードオフについても全て調べている。これは、「マツダが目指すビジョンからくるもの」だと小平氏は話す。自動車は他の輸送機器と比べても特に個性の出る製品であり、同社のビジョン「走る喜びと優れた環境安全性能を全てのユーザーに提供する」もさまざまな性能の組み合わせによって実現される。これが検討するトレードオフの複雑さとなって表れているという。

最適化を取り入れた目的は、自動車開発において最重要課題といえる軽量化である。20年ほど前はフルモデルチェンジのスパンは10年単位だったが、最近は製品の開発期間が短くなっており、5年以下のものも多い。2012年に発売されたCX-5も2017年にフルモデルチェンジを行っている。一方、自動車に求められる性能は多岐にわたり、それぞれの間にトレードオフが存在する。そのため部門間でコミュニケーションを取りながら軽量化を進めようとすると非常に時間がかかってしまう。当時、複雑なトレードオフを取り扱う方法として複合領域最適化が研究されていたため、これをいち早く取り入れたという。

なお現在マツダの技術研究所では、軽量化に加えて、モノづくり革新の肝として同社が取り組む「コモンアーキテクチャ」(製品群の一括企画やフレキシブル生産を実現する基本構造の共通化)も目的関数とした多目的最適技術を開発している。共通化も設計変数の組み合わせで決まり、また軽量化と共通化にはトレードオフの関係があることが経験的に分かっているという。現在は経験則的なトレードオフを定量的に評価できるようになってきたため、このトレードオフの解決に向けて技術開発を進めているとのことだ。

Copyright © ITmedia, Inc. All Rights Reserved.