「IoT導入の壁」をフレームワークとして活用する:先行事例から見る製造業の「IoT導入の壁」(前編)(2/3 ページ)

製造業におけるIoTの導入では、OTとITの融合をはじめさまざまな課題がある。そこで、先行事例から抽出したIoT導入に向けた整備事項、すなわち「IoT導入の壁」について、前後編に分けて解説する。前編では、6つある「IoT導入の壁」を見ていこう。

2.データ定義・品質の壁(散在するデータの関係付け・意味付け)

生産拠点(工場)や機器保守の現場データが、デジタル化されて活用できる仕組みができていることが必要になる。

この壁に関して、解決が必要な「整備事項」として以下が上げられる。

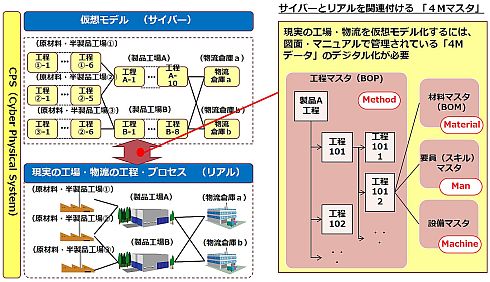

2−①:工程・部品・設備・人の情報のデジタル化 (4Mマスタ整備)

生産や保守の現場では、現場情報がマニュアル/図面で管理されていることが一般的である。IoTを導入するには、それらの情報を標準化しデジタル化する必要がある(図3)。

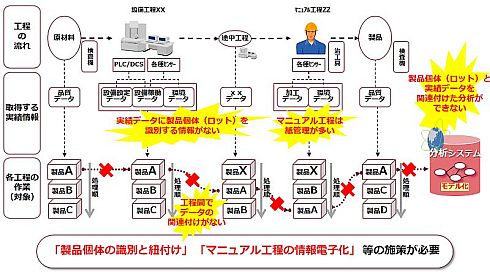

2−②:実績・ログデータの製品(個体・ロットなど)への関連付け

設備や現場のセンサーで取得しているデータは、製品の個体・ロットとひも付けて管理されていないため、データのトレーサビリティーが確保されていない。IoTを活用してデータを分析するためには、この点を解決する必要がある。出荷後の製品について、継続的なアフターサービスで顧客を囲い込み、収益につなげるためには、製品のライフサイクル全体で稼働・保守履歴などのデータが製品個体にひも付けて継続的に管理する必要がある(図4)。

3.データ連携の壁(複数拠点をつなげるための、データの連携[I/F標準化、コード連携])

IoTの活用では「つながる機械」や「つながる工場」を目指しており、多様な拠点・生産システム間でデータ連携を実現する仕組みが必要になる。

この壁に関して、解決が必要な「整備事項」として以下が上げられる。

3−①:異なる生産システム間でのプロトコル変換・標準化

各生産拠点・生産システムでは、さまざまなメーカーの機器を採用しており、各機器に通信手段が提供されていても、そのプロトコルを変換・標準化する必要がある。

3−②:生産拠点間のコード体系の変換・標準化

各生産拠点・生産システムでは、それぞれ個別なコード体系が使用されており、そのデータを変換・標準化する必要がある※)。

※)2−①の4Mマスタだけでなく、取引先コード、(調達の)品目コード、顧客コードなど

Copyright © ITmedia, Inc. All Rights Reserved.