化学プラントでのAI活用、三井化学は15年前から取り組んでいた:スマートファクトリー(2/3 ページ)

NTTコミュニケーションズの「IoT×AI 最新動向勉強会」に、三井化学の十河信二氏が登壇。同社の化学プラントにおけるIoTやAIの活用について説明した。ディープラーニングによる化学プラントの品質予測の共同研究結果を紹介し「15年前に当社が取り組んだニューラルネットワーク技術は確実に進化している」と述べた。

三井化学は15年前にニューラルネットワークに取り組んでいた

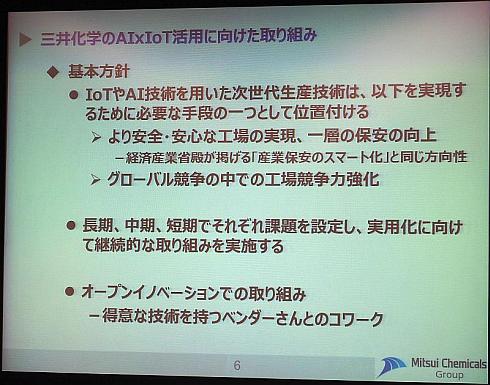

十河氏は、三井化学におけるIoTやAIの活用方針について、「より安全・安心な工場の実現、一層の保安の向上、グローバル競争の中での工場競争力強化の実現に必要な手段として位置付けている。また、得意な技術を持つ企業との協力も必須だ。当社もかつては自前主義だったが、それでは現在のIoTやAIの技術進化スピードに対応できない」と説明する。

そこで三井化学がNTTコミュニケーションズと共同研究を進めたのが、現在注目を集めているAI技術のディープラーニングを用いた、化学プラントの製造工程における品質予測である。

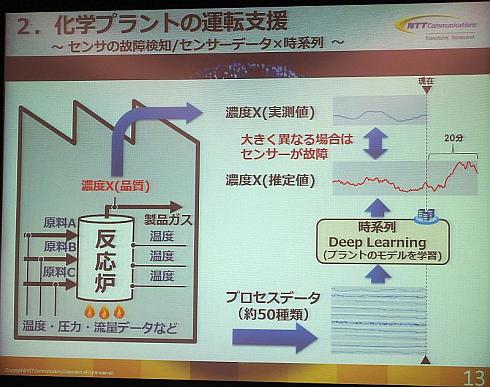

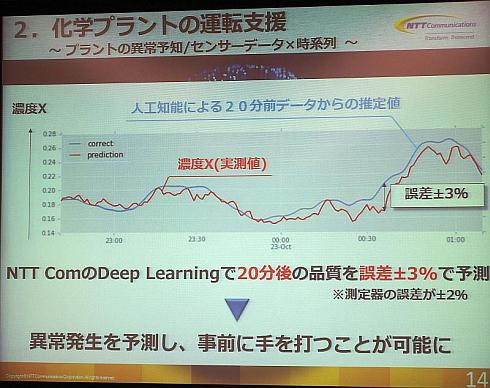

具体的には、ガス製品の製造過程において、投入する全原料の温度、圧力、流量や反応炉の各種設定値など51種類のプロセスデータと、ガス製品の品質を示す「Xガス濃度」との関係をディープラーニングを用いてモデル化した。このモデルを使って、プロセスデータ収集時から20分後の「Xガス濃度」を±3%という高い精度で予測することに成功した。これにより異常発生を予測し、事前に対処することが可能になる。

2015年末〜2016年3月にかけて取り組んだ結果で、三井化学では「さらに難しい問題に適用し、実用化したい。現在は、AI活用に必要な情報を管理するための情報基盤について検討している段階で、その後実装していく」(十河氏)という。

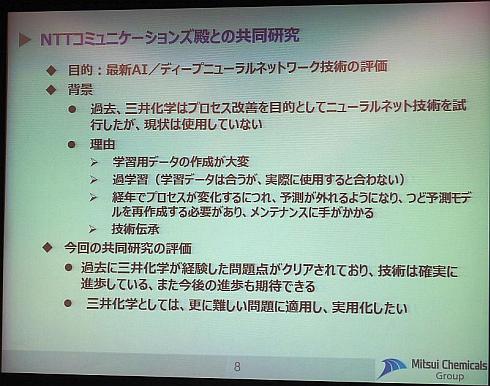

実は三井化学は、約15年前(2001年ごろ)に、ディープラーニングの基礎技術であるニューラルネットワークを用いてプロセス改善を目的とした試験を実施したことがある。十河氏は当時の取り組みについて「学習用データの作成が大変で、過学習も起こる上に、プラントの経年変化によって予測が外れるようになるため再度予測モデルを作成しなければならない。ニューラルネットワークに関する技術伝承も難しい。当時はプラント担当者から『使いものにならない』『出直してこい』など言われるなど、散々な結果だった」と述べる。

今回の共同研究の結果については「かつて当社が経験した問題点がクリアされており、ニューラルネットワーク技術は確実に進化していることが分かった。また今後の進歩にも期待できる」(十河氏)としている。

Copyright © ITmedia, Inc. All Rights Reserved.