いまさら聞けない IO-Link入門:産業用ネットワーク技術解説(2/4 ページ)

インダストリー4.0などによりスマートファクトリーをはじめとする工場内IoTが注目を集める中、大きなカギを握る技術として注目度を高めてきているのが「IO-Link」です。製造現場のさらに末端情報を担うセンサーやアクチュエータからの情報取得を可能とするIO-Linkとは何かを、本稿では分かりやすく紹介します。

IO-Link誕生の背景

従来、製品や装置の立上げ時には、センサーやアクチュエータごとに異なる各種の配線作業を行い、異常箇所の要因特定にも多くの時間が必要でした。設備や工場には多くのセンサーやアクチュエータが使われているため、この簡素化が望まれていました。同時に、工場内の設備をデジタル通信でシームレスに接続するには、センサーやアクチュエータに至るまであらゆる製品を「つなぐ」ことが必要になります。

このため、各種配線仕様を持つアナログ信号線を標準ケーブルに置き換え、ケーブル断線や設計と異なるセンサーやアクチュエータ接続の検知、デバイス前面にある操作キーでパラメータを都度設定する操作の回避など、新しいセンサーやアクチュエータの接続技術に期待を寄せる複数の企業から支援を受けて2006年に最初のIO-Link仕様が誕生しました。

IO-Linkのメンバ企業はPROFINETなどの普及団体であるPI(PROFIBUS & PROFINET International)の中で活動してきました。ただし、IO-Link技術はフィールドバスに依存しない技術です。このため、PIで管理しているPROFIBUSやPROFINETとは別にマーケット活動を行う体制を整えるため、PIの中にIO-Link専門の委員会を設立し、IO-Linkだけの組織を2010年に構築しています。このIO-Linkに関する委員会組織を「IO-Linkコンソーシアム」と呼んでいます。

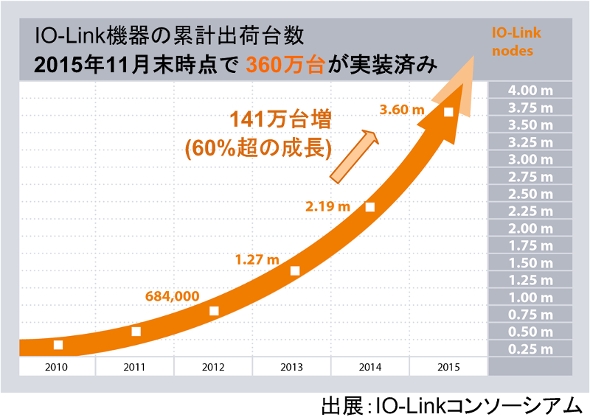

業界を問わず普及が進んできたIO-Linkですが、欧州自動車業界などで大幅な普及を受け、最近では国内でも普及が進んでいます。IO-Linkコンソーシアムのメンバ企業は既に120社を超え、市場にも2015年中に141万台のIO-Link機器が出荷されています。

IO-Linkの特徴

従来型のセンサーやアクチュエータに対し、IO-Link機器を使うことで、例えば次のような特徴を生かせます。

- IECで標準化されたマルチベンダー環境により、多数の製品ラインアップが活用可能

- ケーブル断線、デバイスの生存を確認可能で、上位装置で診断情報を確認できる

- 非シールド標準ケーブルでデバイス接続により、アナログ信号のように2/3/4線式、機器ごとに異なる端子配列に悩む必要なし(配線工数や不良数の低減)

- デバイス交換が容易であるため、ダウンタイム時間の低減が可能

- 診断情報を上位に自動的に通知するため、設備動作不良を診断情報から把握できる。結果としてダウンタイム時間の短縮につながる

- デバイス交換で異なる機器の接続を検知できるため、現場作業員への教育負荷を低減

- デバイス不具合の予兆を事前検知(一部デバイス)できるため、突発的なメンテナンス回数を減らせる

- 稼働中でもデバイス動作をパラメータ変更可能で、生産品目に合わせた高い生産自由度を確保できる

Copyright © ITmedia, Inc. All Rights Reserved.