“言行一致”のIoTソリューションで製造品質を見える化する:製造業×IoT キーマンインタビュー(2/4 ページ)

製造業がIoTの活用を模索する中で、自社のモノづくりにおける実践事例を“製造業向けIoTソリューション”に仕立てて外販する事例が増えている。富士ゼロックスも「SCQM」と名付けた製造品質の見える化ソリューションを自動車業界などに展開中だ。同社執行役員の永岡大治氏に、いち早くSCQMを展開できている背景などについて聞いた。

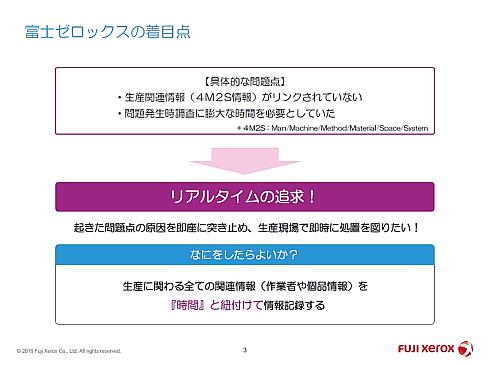

生産関連情報を時間とひも付けてデータベースに格納

MONOist SCQMの特徴は何ですか。

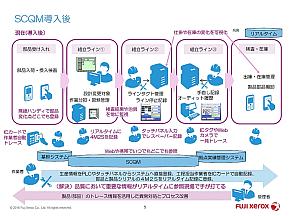

永岡氏 生産に関わる全ての関連情報、4M2S(Man/Machine/Method/Material/Space/System)情報を時間とひも付けてデータベースに格納しているところだろう。時間軸で通して生産情報を見える化することで、製造ラインで起こった問題の原因を即座に突き止め、生産現場で即時に処置するためのリアルタイム性を実現した。

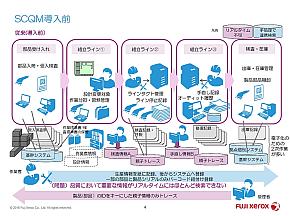

また、製造設備の情報だけではなく、ICカード、カメラ、タブレット端末、ハンディターミナル、タッチパネルなど多種多様な入力デバイスも利用できるようにしている。見える化という観点では、何らかの変化点をリアルタイムに可視化するラインモニターや、個品のトレースに用いるリアルラインモニターなどを用意している。

MONOist SCQMの導入によってどのような効果が得られますか。

永岡氏 まず、不具合対応を迅速化できる。これまでは、何らかの不具合が発生した場合には、不具合がいつ、どこで、どのように発生したかを特定するのにかなりの時間を要していた。全ての生産情報と時間をひも付けているSCQMでは、この不具合対象の特定作業が短時間で済む。不具合の絞り込み精度も、ロット単位から製品単位になるので、無駄な作業工数を削減できる。何より、迅速な不具合対応によって、次工程のライン停止や回収が発生しなくなることが大きい。

見つけた不具合が再度入り込まないことも重要だ。しかし、ある製品の不具合の原因になっていた小型電子部品を見つけても、そういった電子部品は複数の製品で利用されていることもあって、どのロット、どの設備で使われているかを特定できず、不具合が再発する原因になっていた。当社の事例では、小型電子部品のテープリール3万本の所在を全て把握しておくことで、不具合の原因になる部品を指名手配できるようにした。この指名手配された部品が使われそうになったらアラートが出るので、不具合が再度入り込むのを防げる。

リアルタイムの見える化は生産性の改善にも積極的に役立てられる。従来は推測を基に改善を行っていたわけだが、リアルタイムで生産情報を得られれば事実に基づく改善を実施できるようになる。改善のためのPDCAサイクルも高速に回せるので、それだけ改善も加速する。

Copyright © ITmedia, Inc. All Rights Reserved.