装置自身も活用法も、高度に進化してきた3Dプリンタ:DMS2016(3/4 ページ)

「第27回 設計・製造ソリューション展(DMS 2016)」で見られた、3Dプリンタをはじめとするラピットプロトタイピングおよびその関連技術を紹介する。

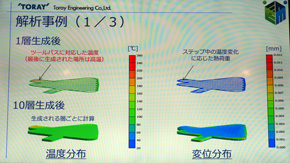

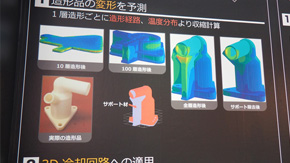

3Dプリンタ出力物のそりをシミュレーション

3Dプリンタの利用は、最終製品などのより高品質を求められる分野へと広がりつつある。それとともに、材料費の削減や造形時間の予測・短縮、そりや異方性の事前確認といったニーズが発生している。

東レエンジニアリングは、事前にそり変形や温度、造形アニメーションを確認できるアプリケーションを紹介していた。同社は射出成形CAEソフトウェア「3D TIMON」の開発元であり、今回のアプリケーションもFDM(熱溶融積層)方式から開発をスタートしたという。他粉末樹脂にも対応しており、今後はインクジェット方式、また金属粉末への展開も進めていきたいとしている。発売は2016年度中の予定。また別途、出力物の強度分布を予測するツールもリリース予定だという。

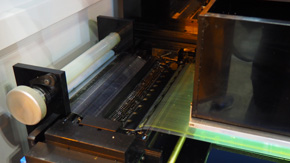

樹脂を節約できる光造型機、高伸縮ゴムライク樹脂も

ミッツはフィルムでUV硬化樹脂を供給する光造型機「M3DS-300」を展示。一般的な光造型機は、トレイに液体樹脂を入れて1層ずつ硬化させながら、ワークが固定されたステージを引き上げていくが、M3DS-300はフィルムの上に1層ずつ薄く液体を広げる「コーター方式」を採用している。1層硬化させるごとに、フィルム上の液体樹脂は回収する。トレイ方式よりも精密、樹脂が節約できる、造形中のワークの破損を防ぐことができるといったメリットがあるという。

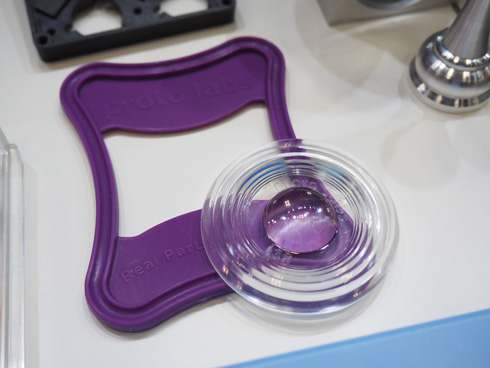

RPの材料や加工法を拡充、3Dプリンタ導入も

プロトラブズは、切削加工および射出成形のRP(ラピッドプロトタイピング)サービスを提供している。納期の明確さ、短さが特徴の1つだという。

同社では2015年より、従来のマシニング加工に加え、旋盤加工のサービスも開始している。対応可能な寸法は、直径が4〜74mm、長さが6〜228mm。また従来は国内工場における金属の切削加工材料はアルミと真ちゅうに限られていたが、ステンレスおよび鉄の準備も進めているという。提供開始は2016年8〜9月になる予定だ。

射出成型についてはワークのサイズが最大650×480×100mmにまで対応した。現在注目されている材料はシリコーンゴムだという。従来は建築関連でアクリル樹脂を使っていた箇所などの置き換え用途がある。当たったものに傷がつかない、耐久性が高いなどのメリットがある。ワークサイズは最大304×203×50mm。

また3Dプリンタによるサービスも日本で新たに始める計画だという。プロトラブズは2013年4月にFineLine Prototyping、2015年9月にAlphaformといった3Dプリンティングに携わる企業を買収してきた。

Copyright © ITmedia, Inc. All Rights Reserved.