ワークフローはなるべくシンプルに――「設計者のためのPDM」に求めた5つのこと:3D設計推進者の眼(9)(1/4 ページ)

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計者のためのPDMを構築するにあたり絞り込んだ5つの要件について紹介する。

システム連携で注意すべきこと

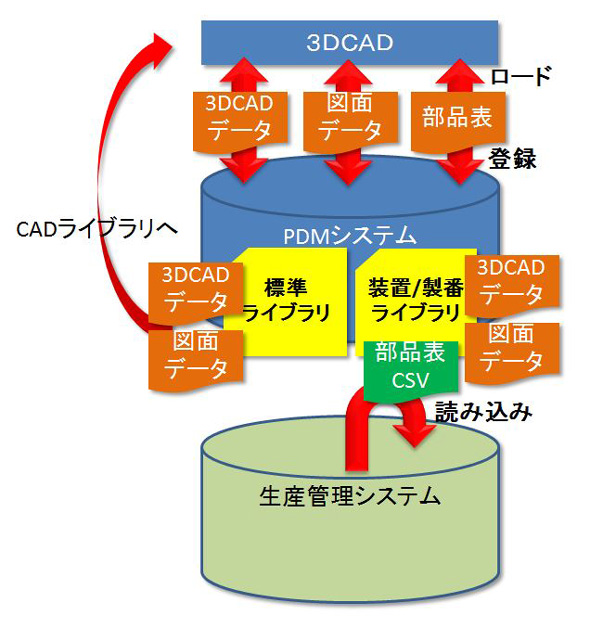

前回はPDM(Product Data Management)システム導入と生産管理システムの再構築についてお話ししました。

私の考えは、「PDMは、設計による成果物としてのアセンブリ、サブアセンブリ、パーツ、BOMを管理するもの」で、「生産管理システムは、その企業が製造する“モノ”の予算と実績を管理するもの」です。

また、この2つのシステムは、そのシステム間において、直接的に自動でデータを送るシステムであっても、何かのファイル形式で人手によってデータを受け渡すシステムであっても、連携すべきです。

ただし、このシステム連携を考える上で注意することがあります。

PDMから生産管理システムにBOMを登録するような業務は一般的に設計者自身が行います。この入力作業を自動で行いたいとリクエストされます。自動となると、相手側に出力する仕組みや、相手側より受け取る仕組みをカスタマイズ(改造)する必要があります。

しかし、異なる会社のシステムを連携している場合、一方のシステムバージョンアップによって、システム間の連携ができなくなる可能性があります。

バージョンアップは、自社製品以外のシステムへの連携まで考慮されていません。

導入時のカスタマイズに多額な費用を費やした上に、バージョンアップで不具合が発生した場合、その改修には、時間と多額の費用がかかるということもあり得ます。そのようなことを、ベンダーが導入検討時に言ってくれればよいのですが、まず、言わないでしょうね。

私の場合は、さまざまな事例発表を聞く中で、バージョンアップにおける問題についてよく聞くことがあったので、初めから「CSV形式(※)渡し」でシステム連携をすることを考えていました。

業務の合理化を目指す上で、システム展開を考える現場の推進者が、例えば情報システム部門の方々などに任せきりにしないで、自ら情報を取りにいくことの大切さは、ここにもあるのです。

Copyright © ITmedia, Inc. All Rights Reserved.