ゴム業界の常識への挑戦が生んだ、水素ステーション普及の“立役者”:イノベーションで戦う中小製造業の舞台裏(7)(3/5 ページ)

自社のコア技術やアイデアを活用したイノベーションで、事業刷新や新商品開発などの新たな活路を切り開いた中小製造業を紹介する本連載。今回は水素ステーションに採用された「耐水素用ゴム材料」を開発した高石工業を紹介する。

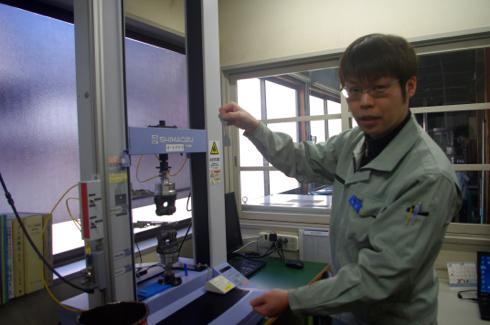

耐水素用ゴム材料の研究開発

人目につかない地味な存在だが、ゴムパッキンは技術を支える重要なパーツだ。創業以来、60年以上にわたってゴムパッキンを作り続けてきた高石工業は、ゴムメーカーとして材料開発のノウハウを蓄積してきた。そんな同社には、新技術や製品の開発をする研究者や企業から、想定外の条件下でパッキンを使いたいという相談が寄せられることもあるそうだ。

水素ステーションに使われている耐水素用ゴム材料もその1つで、1本の問い合わせ電話から研究開発がスタートしたという。2008年、高圧水素がゴムに与える影響を研究している九州大学の教授からの電話だった。

高圧水素が金属に触れると材料の強度が低下してしまう「水素脆化(ぜいか)」と呼ばれる現象が知られており、以前から複数の研究が行われてきた。しかし、高圧水素がパッキンに使用されるゴムや樹脂などの有機材料に与える影響についての研究は、当時ほとんど進んでいない状況だった。

高圧水素ガスを充填する圧力容器には、シール(封止)材にゴムパッキンを使用する。つまり水素機器を実用化するためには、水素が有機材料に与える影響を明らかにすることが急務だ。

しかし高圧水素のシール材としてゴムパッキンを使用するためには、クリアしなければならない課題があった。圧力を掛けると水素分子がゴムの内部に入りこむ。その状態で減圧したり、温度が上がると、ゴム材料の内部にある水素分子が膨張しゴムを内側から破壊する。このときゴムに生じる気泡や亀裂を「ブリスタ」という。

高圧水素ガスをシールするためのゴム製のOリングは、高圧水素ガスの加減圧を繰り返し受ける。ゴム製Oリングの耐久性を確保するために、ブリスタがどのようなメカニズムで発生しているのかを解明し、高圧水素ガス環境内でブリスタが発生しないゴム材料を開発する必要があった。

こうした背景があり、教授から依頼された内容は、「カーボンブラックを入れないゴムを作ってほしい」というものだった。ゴムにはカーボンブラックなどの補強材を入れることが、ゴムメーカーの常識だ。高石工業も補強材をいれないゴム材料を作った経験はなかった。

当時入社2年目だった技術部の高橋良さんは、問い合わせに対して「技術的に作れないことはない」と答えたそうだ。同時に「そんなもん作って、どうすんねん」と疑問も持ったという。カーボンが入っていなければ、パッキンとして使えないのが分かっているからだ。

Copyright © ITmedia, Inc. All Rights Reserved.