複雑すぎる原価管理、IoTでどうカイゼンするか:トヨタ生産方式で考えるIoT活用(4)(2/5 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第4回となる今回は、原価管理におけるIoTの活用ポイントについて紹介します。

原価管理を難しくする2つのトレンドとは?

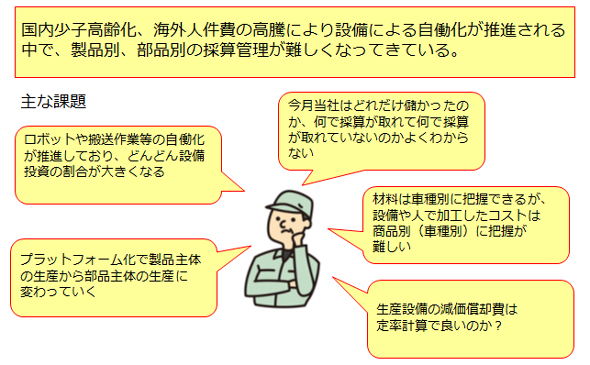

さらに製造業(自動車産業)を取り巻く環境は、次のように変化しています。これらもまた原価管理を難しくする要因の1つになっています。

1.国内の少子高齢化による自働化の推進

生産を行う人手が少なくなっていくことにより、ロボットや搬送作業などの自働化が進んでいます。これに伴い設備投資の割合がどんどん大きくなり、償却期間内での財務諸表上の数字と、「実態のもうけ」の数字が乖離(かいり)する傾向が高くなっていきます。

2.プラットフォーム化による共通部品比率の拡大

自動車業界ではプラットフォーム化により、同じ部品を多くの車種に広げています。そうなるとレゴブロックの組み合わせのように、共通部品から複数の異なる車種の生産がされることになります。今までは車種ごとにラインを分けるなど、個別に生産をする傾向にありましたが、今後は部品ごとに生産をする流れへと変わっていきます。

そうなると利益率の高い部品により商品(ここでは車種)の採算が変わってくるため、商品ごと(車種)の原価よりも部品ごとの原価管理の重要性が高くなってきます。

なぜ原価管理は“難しい”のか

そもそも原価管理が難しいと捉えられるのは、なぜでしょうか。以下で具体的に説明していきます。

1.情報収集がネック

実績の原価を算出するには、現場での生産活動にかかわる情報を収集する必要があります。しかし現場発生時点の情報を、人手を介さずに全て自動で収集することは不可能なため、何かしらの人手を介して行う必要があります。特に必要な情報としては「材料部品の購入情報」「部品、仕掛品、製品の入出庫情報」「生産に要した工数」「設備の稼働情報」「良品・不良品の数」などが挙げられますが、これらの情報をタイムリーに収集することの必要性が現場に理解されず、定着しないことが少なからずあります。

Copyright © ITmedia, Inc. All Rights Reserved.