続・設計現場目線で3Dデータ活用を考える:3D設計推進者の眼(4)(3/4 ページ)

機械メーカーで3次元CAD運用や公差設計/解析を推進する筆者から見た製造業やメカ設計の現場とは。今回は設計現場における3Dデータ活用について、もう少し掘り下げて考察する。

社内のプロたちの知識を集約する

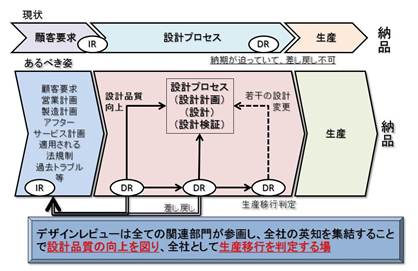

前回は3D CADまたは3Dデータを用いた設計審査としてのデザインレビュー(DR)について話をしました。

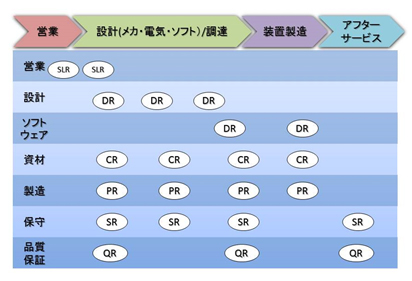

レビューは設計審査だけではありません。私の職場では以下のようなことを実施しています。

- 受注前(仕掛)の案件についてのレビュー

- 受注時のレビュー

- 詳細設計のレビュー(設計審査/繰り返し行われる)

- 組立完成レビュー(製造レビュー)

これらはTPDというよりは、個々の部門でのレビューという色合いが強いものです。TPDとしては、これらに対して社内のプロフェッショナルな知見を集めたレビューが開催されるべきだと考えます。

それぞれのレビューにおいて、それぞれの部門視点での意見を、製品設計に対して集中させてみるのです。レビューに属性情報を持った3D CADデータや3Dデータを用いることによって、2次元図面が読めない他部門の担当者も、視覚的またその属性情報から該当の装置に対して理解度を上げることが可能になるわけで、これは一気通貫で3Dデータを用いるからこそできる仕組みだと私は考えます。

これによって、それぞれのレビューも詳細設計情報にひもづけた上で、可視化、また効果的にできるのではないでしょうか。

設計審査としてのレビューの時点だけの話ではありません。

詳細設計の初期段階より3D CADデータを用いた解析(CAE)を利用した設計検証が可能であり、更に設計品質を高めることにつながります。DRの際にはその結果レポートを提出すれば効果的です。

また、資材部門は2D部品図がなくてもそのモデルや属性情報より、コスト試算や長納期品などの検証を行い、製造は3Dモデルから分解モデルを作成し組み立て性の検証が可能です。

保守や品質保証も、過去の品質上または安全上の問題を時には過去事例と照合しながら検証が行えます。

これらの検証から得られた設計上の問題点は、設計に対して集約されます。

これによって、出図後の調達や製造時に発見されフィードバックされる問題ではなく、設計プロセス中の詳細設計にフィードバックすることが可能となるわけです。

3Dモデルと実機向けのソフトウェアを用いた仮想検証もでき、ソフトウェアDRが可能です。ただし一部アナログ系のソフトウェアや、画像系のシステムなどについては工夫が必要であり、全てのソフトウェア上のプロセスに標準的に対応しているわけではありません。

Copyright © ITmedia, Inc. All Rights Reserved.