トヨタ生産方式と設備保全、IoT活用をどう考えるか:トヨタ生産方式で考えるIoT活用(2)(3/4 ページ)

日本型モノづくりの象徴ともいうべき「トヨタ生産方式」。本連載では多くの製造業が取り入れるトヨタ生産方式の利点を生かしつつ、IoTを活用してモノづくりを強化するポイントについて解説していきます。第2回となる今回は、設備保全へのIoT活用のポイントについて紹介します。

稼働管理と保全計画がポイントに

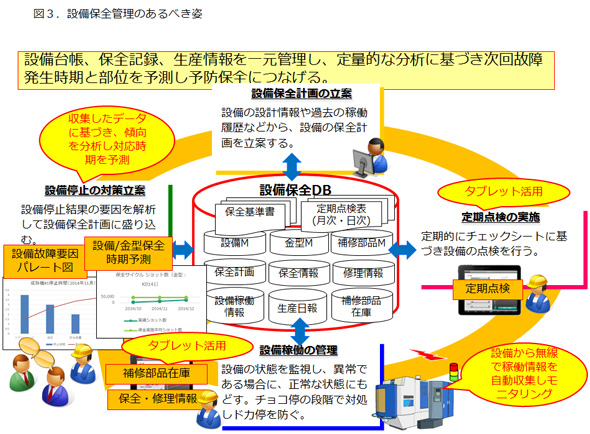

ここまで紹介した課題を解決するためには、下記のような業務改善を図ることが必要になります。

1.設備稼働管理の整備

(a)故障・保全情報の収集……定期的に設備、金型保全を行った箇所と時期について情報として蓄積します。設備、金型故障が発生した場合には、故障の事象と発生原因を分析し、その情報を蓄積します

(b)稼働情報(ショット数、稼働時間)の収集……日常の生産活動で行っている、設備稼働、停止、金型毎のショット数の情報を収集します

2.設備保全計画の立案

(a)故障・保全・稼働情報を基にした傾向分析……上記1で収集した設備、金型の故障、保全、稼働情報を分析し故障時期や部位を特定します

(b)設備の補修部品の調達、交換時期や金型の予備保全の計画と実施……よく故障する部位について補修部品を事前に用意しておく、すぐにメーカーに問い合せるといった、故障発生時の対応方法を明確にします。類似の設備については横並びで部品交換を行い、金型の将来の生産予定からメンテナンス時期を予測して、保全計画を立案します。

設備保全におけるIoTの活用ポイント

こうした業務改善において、有効活用が見込まれるのがIoTです。IoTのもたらす効果については「監視」「制御」「最適化」「自立化」の段階を経るといわれておりますが、筆者はまず監視や制御を行うための意思決定支援の手段としての活用がポイントになると捉えています。

具体的には現場管理の熟練者の経験を最大限生かすため、例えば生産設備にセンサーを設置するなど、現場から離れた場所でも的確な情報収集が行える環境を構築します。すると熟練管理者が収集した情報を見て、予防保全のために適切な指示を出すことができます。

ある現場管理の熟練者は設備管理における重要なポイントについて次のように語っています。

設備の故障は摺(しゅう)動部が中心となる。昨今はコンピュータ制御が中心となるため、基盤の故障頻度も高い。成形工程の場合、チョコ停の原因の大半はチャックミス注2であるため、チョコ停監視はあまり重要でない。

それよりもドカ停防止(長期停止)にしっかり対策を立てる必要がある。まずは定期点検が適切に実施できているかが大事である。それでも季節変動で基準となる温度条件も変化するため、ある日突然不良が発生する。すると試行錯誤を繰り返さなくてはいけなくなる。

まず、材料の配合条件(ミキシング)は正しいか確認する。その次にノズルから適正量で材料注入されているかノズルが摩耗していないか確認する。そして金型が老朽化していないか確認するといった形で順を追って対応していく。他にも設備からの異音が大きくなっていくと、むやみに部品を交換する前に潤滑油の入れ替えを行う対応をとる。その意思決定方法についてはマニュアル化が難しく、過去の経験則から判断するのが一番の解決への近道となる。

注2「チャックミス」……成型機から成型した物をロボットアームで取り出す出す際にうまく物を吸着して取り出せないでひっかかってしまうこと

設備にセンサーなどを搭載し、取得できる情報は数千項目以上にもなります。まずは最低限意思決定に必要な情報の取得に留め、徐々に収集項目を増やしていくのが妥当ではないでしょうか。また、設備から収集した情報だけでなく、人手を介して収集した情報と複合して情報提供することも重要です。

Copyright © ITmedia, Inc. All Rights Reserved.