オムロンの“標高10mのIoT”は製造現場を明るく照らすか(後編):スマートファクトリー(4/5 ページ)

オムロンの製造現場でのIoTへの取り組みを紹介する本稿。前編ではオムロンが考えるIoT戦略について説明した。後編では、自社の製造現場におけるIoT活用の実践とその効果などを紹介する。

品質革新により「PPB」の実現へ

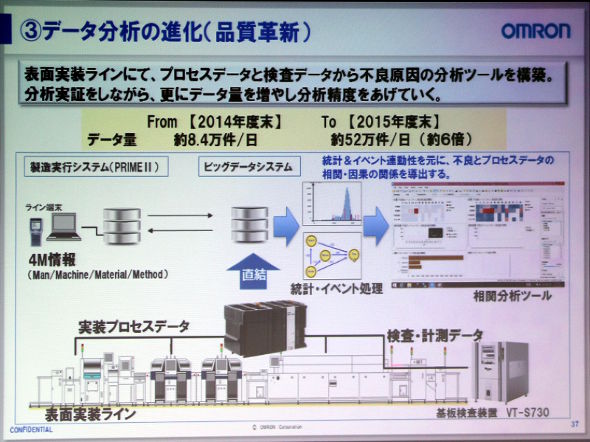

2015年度の新たなIoT活用への取り組みの2つ目が「品質革新」だ。2014年度の取り組みではワークの通過時間のみを取得していたが、これに品質情報を加えることで品質改善への実用性を検証する。

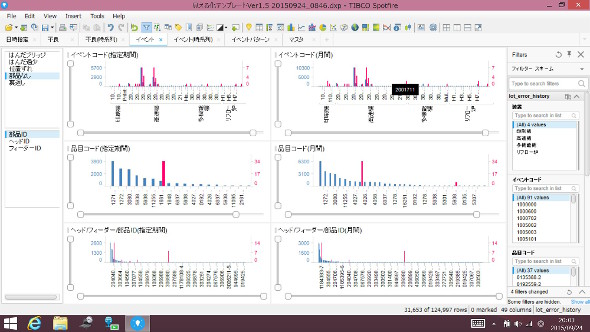

表面実装ラインのプロセスデータと検査データを1つのワークの情報にひも付けしてMESの情報などと連携させて管理できるようにする。これにより不良原因の分析を行えるツールを用意。分析実証をしながら分析精度を上げていくという。同システムには、先述した実装ライン見える化と同様のシステムに加えて、TIBCOのSpotfireを核とした東芝のBIツール「Meister BiQ(仮)」を活用しているという。

足立氏は「現在ははんだ付けの品質については、不良率100万分の1(ppm)クラスを実現しているが、今回の品質革新により『桁違い』の品質を実現することを目指す。具体的には10億分の1(ppb)クラスの品質を目指したい」と述べている。

工程データを集めて設備の予兆保全を実現

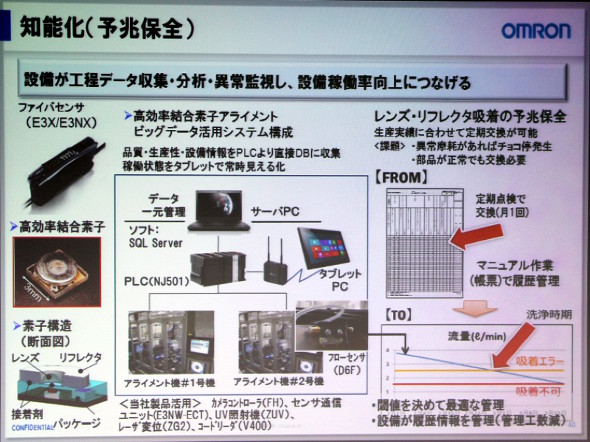

IoT活用の3つ目が「予兆保全」である。生産設備の状態をIoTでデータ取得しビッグデータ分析により、壊れる前に破損しそうな部品を交換し、停止時間を抑え生産性を高めるという実証だ。具体的には、綾部工場において、カメラコントローラーやセンサー通信ユニット、UV照射機やレーザー変位、コードリーダーなどの生産で使用する高効率結合素子アライメント機の設備保全で実施する。

LEDやレンズ、リフレクターをピックアップし接着する工程だ。これらの部品をピックアップするのに吸着するノズルが汚れや摩耗で吸着ミスなどが発生する。これをある閾値を超えると洗浄するというようなワークフローを実現する。現状では定期点検で月1回の交換を行っていたが、効率化を図る。

「実際の利用に即したデータが取れることでより正確な部品の交換判断ができる。現状では期間ごとに交換しているため、実際にはあまり使用していなくてまだ使える場合でも交換してしまっているケースもあった。逆に多く使ってしまったために吸着エラーが増えていたというような状況もあり、これらを改善するだけで生産性の工場やコスト改善につながる」と足立氏は述べている。

Copyright © ITmedia, Inc. All Rights Reserved.