3Dデジタル技術を活用した表面加飾のメリット:「INTERMOLD 2015」特別セミナーリポート(1/2 ページ)

「INTERMOLD 2015(第26回 金型加工技術展)」の特別セミナーに、ケイズデザインラボ 代表取締役 社長の原雄司氏が登壇。同社の「D3テクスチャー」の取り組みをベースに、3Dデジタル技術を活用した表面加飾のメリットや、従来工法との違いなどについて紹介した。

「INTERMOLD 2015(第26回 金型加工技術展)」(会期:2015年4月15〜18日、会場:東京ビッグサイト)において、ケイズデザインラボ 代表取締役 社長の原雄司氏が特別セミナーに登壇し、「3Dデジタル技術が可能にした表面加飾 〜D3テクスチャーの最新事例〜」というタイトルで講演を行った。

同社の「D3テクスチャー」は、3Dデジタルツールを活用して製品表面の意匠を自由にデザインし、高品位な表面加飾を実現する技術である。同技術は「デジタルシボ」とも称され、触感デバイス3Dモデラー「Freeform」(Geomagic社製)を用い、3Dデータの段階から製品表面の凹凸加飾をあらかじめモデリングすることで、同じ3Dデータをデザインから量産までフル活用できるのが大きな特長となっている。ちなみに「D3」とは、「3D」「Digital」「Design」の3つの「D」を表している。

セミナーでは、原氏が考案したD3テクスチャーの取り組みをベースに、3Dデジタル技術を活用した表面加飾のメリットや、従来工法との違いなどについて紹介した。

デザイナーのイメージをそのまま3Dデータ化して量産まで生かす

プロダクトデザインの世界では近年、製品表面の質感や手に触れたときの感覚を重視したデザインが主流になりつつある。こうしたトレンドを受け、原氏はあらためて製品設計・開発における「CMF」の重要性を説く。CMFとは「COLOR(色)」「MATERIAL(素材)」「FINISH(加工)」という、モノの表面を構成する3要素の頭文字をとった用語だ。CMFはそのモノの美しさ、品質、表面保護、機能性などにかかわる重要な要素であるため、「近年のプロダクトデザインにおいて、表面加飾技術の役割がますます重要になってきている」(原氏)という。

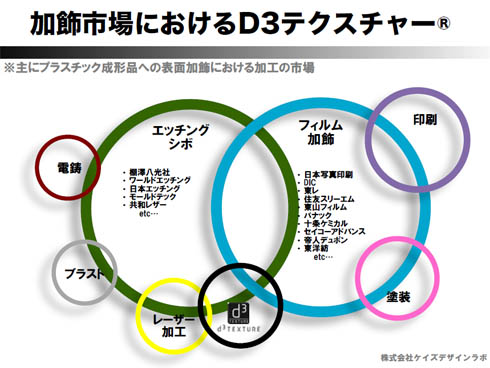

D3テクスチャーが得意とするプラスチック成形品への表面加飾分野では、エッチング(化学腐食)によるシボ加工(シワ模様を付加する処理)と、フィルムによる加飾の2つが代表的な工法として知られている。

エッチングは、化学薬品などによる腐食作用を用いて、マスキングと腐食を組み合わせながら表面に凹凸加工を施す工法である。こちらは基本的に職人による手作業がメインであるため、品質や作業スピードが人に依存し、バラつきが生じてしまう傾向にあり、深いシボ加工を施すにはより多くの時間と手間を要する。また、エッチングによるシボ加工の状態を確認するためには、一度成形しなければならないため、デザイン評価の段階でNGが出たら金型を作り直す必要が出てくる。一方のフィルムによる加飾は、印刷や塗装などを施したフィルムを成形品の表面に張り合わせる、あるいは加飾面を転写させる技術が主流であるが、耐熱性や耐傷性などの課題がある。

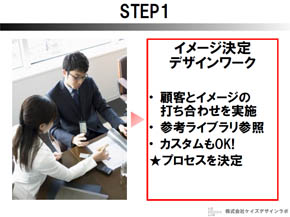

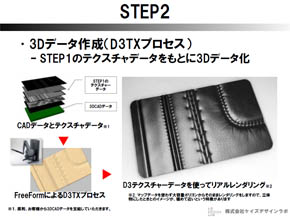

こうした従来の工法に対し、D3テクスチャーは決定した製品の表面デザインのテクスチャーとCADデータを基に、Freeformによるデザインプロセスを介し、あらかじめ表面に凹凸が付いた状態の3Dデータを作成する。設計の早期段階で表面加工込みの3Dデータを作ることで、最初のデザイン評価から、試作、金型作成、成形までのプロセスを、同じデータを活用しながら進めることが可能になった。

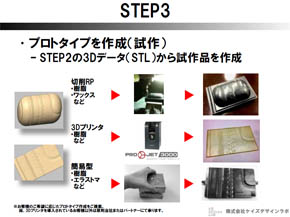

「表面の凹凸込みの3Dデータなので、STLファイルに書き出して切削加工をしたり、3Dプリントしたり、簡易型を作ったりと試作のバリエーションが広げられる。早期段階で気軽に触感やデザイン確認ができる。デザイナーのイメージをそのまま3Dデータにして、それを量産まで活用できる。これは他の工法にはない特長だ」(原氏)。

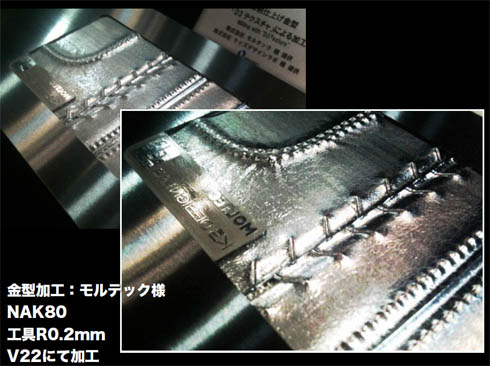

また、D3テクスチャーで作成した3Dデータは一般的な切削加工機でも扱うことができるという。「よく特殊な加工機でないと削れないのでは? と聞かれるがそんなことはない。D3テクスチャーを活用した切削加工は、エッチングによるシボ加工に比べて断面が非常に滑らかで、ステッチ部分などの丸みのある部分をリアルに再現してくれる。非常に細かな加工も可能になるので、人手による仕上げすら不要なのではとまで言われることもある」(原氏)という。

その他、エッチング工法と比較した場合のD3テクスチャーのメリットは次の通りだ。

- 複数パーツでも模様がきちんとつながる

- 金型の鋼材が異なっても仕上がりが均一

- 抜き勾配を考慮(制御)した金型作成

- ツヤ感のあるシボ加工が可能

- 熟練工の経験と技術に頼らない

「金型が複数パーツに分かれていてもデジタルデータで模様を作り込んでいるので組み付けたときに模様がきちんとつながる。また、例えばアルミ型と鉄型で削っても仕上がりの質感が均一であるという特長がある。さらに細かいシボであっても抜き勾配を制御しているのでパーツ間でのかじりが起こらない。エッチングによるシボ加工は、これまで職人さんの腕に頼り切りだったが、高い再現性を実現しており品質をきちんと出すことが可能だ」(原氏)。

このように、従来の表面加飾工法にはないフルデジタルならではのメリットがあるD3テクスチャーだが、その他の工法にとって代わるものではなく、「どの工法とでも組み合わせて使えるように研究を進めている」(原氏)のだという。

現在、D3テクスチャーはさまざまな製品の表面加飾に採用されている。以下はその一例である。

Copyright © ITmedia, Inc. All Rights Reserved.