東アジア最大の天体望遠鏡を実現する3つの新技術:宇宙開発(2/4 ページ)

京都大学 宇宙総合学研究ユニットの特任教授でありユビテック顧問も務める荻野司氏が、東アジア最大となる口径3.8mの光学赤外線望遠鏡の開発プロジェクトについて語った。同望遠鏡の開発には、日本発のさまざまな技術が利用されているという。

鏡を作るための切削加工機械を“作る”

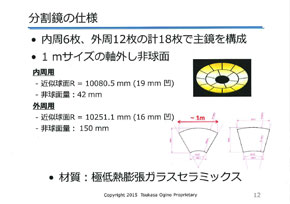

今回開発する天体望遠鏡には直径3.8mの鏡を利用する。しかし、直径3.8mの一枚鏡を製造するには“超大型”の工作機械が必要となってしまうため、今回のプロジェクトでは鏡を18枚に分割して、1枚ずつ切削と研磨によって製造する方法が選択された。天体望遠鏡に利用する際には、大きさ約1mの非球面の分割鏡を、内周に6枚、外周に12枚設置して、それぞれを観測に合わせて個別に制御するという仕組みだ。

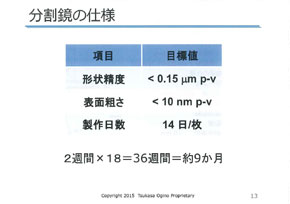

望遠鏡の性能から逆算した場合、分割鏡1枚1枚の表面加工には数十nm(ナノメートル)レベルの精度が求められる。具体的に設定された目標精度は、形状精度が0.15μm、表面粗さが10nm。しかし、分割したことで鏡1枚の大きさは小さくなったものの、約1mの鏡を目標の精度で切削研磨できる加工機械は存在しない。

荻野氏は「プロジェクトがスタートした時、『この大きさの鏡をこの精度で加工するというのは世界初の技術になるのではないか』と聞かされた。まずは“鏡を作るための機械を作る”ところからのスタートだった」と説明する。

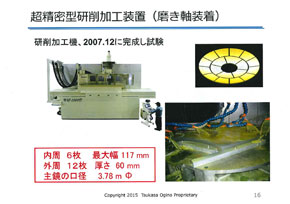

分割鏡のために開発された“超精密型”研削加工機械

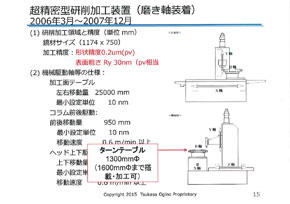

“超精密型”研削加工機械の開発はナガセインテグレックスが行い、プロジェクトが開始してから約2年となる2007年12月に完成。さらにこの分割鏡を製造するための専用施設も建造された。今回の望遠鏡に求められる表面加工精度を実現するには、低熱膨張セラミックスを研削した後に、長期間の研磨仕上げが必要となる。この仕上げ時間を短縮するため、前工程の切削加工の段階で、形状精度を従来の鏡面加工方法の10分の1となる1μmまで追い込み、全体の加工時間の短縮を目指したという。

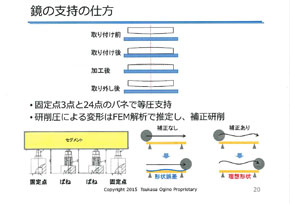

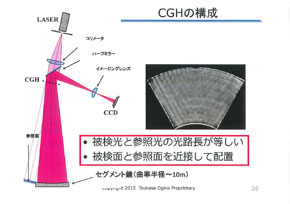

ナノメートルレベルでの表面加工精度を実現するために、加工時の鏡の支持方法についても工夫が凝らされた。3点の固定点と、24個のバネで分割鏡を支え、さらに研削圧による変形をFEM解析で推定し研削の補正を行う。また、分割鏡の形状を高精度に分析するため、研磨時に利用するCGH(Computer Generated Hologram)干渉計も専用のものを開発するなど、さまざま技術開発を行い徹底した精度の追求が行われた。荻野氏は「そこまでやるのかと思うかもしれないが、この表面加工精度の実現は、目標としていた天体望遠鏡の観測精度を実現する上で譲れない部分だった」と語る。

2015年3月の時点で、当初の目標であった表面加工精度は達成。残る課題は、製造日数だという。荻野氏は「現時点では、縁研磨の工程を除けば1枚あたり37日で製造できるところまできている。2007年の加工機械の完成から8年間におよぶ試行錯誤の繰り返しによって、製造工程におけるさまざまな課題を把握することができた。この経験を基に今後さらに製造時間の短縮にチャレンジしていく」と語った。

Copyright © ITmedia, Inc. All Rights Reserved.