タカタのエアバッグ問題が示唆する今後の自動車開発のリスク:和田憲一郎の電動化新時代!(14)(2/3 ページ)

報道が過熱する一方で、原因特定や今後の見通しが不明のタカタ製エアバッグ問題。自動車の内装設計技術者として、インパネや助手席用エアバッグの開発に携わったことのある和田憲一郎氏に、今回のような問題が起きる要因や、今後の自動車開発の課題について整理してもらった。

1.コンポーネントの根幹がサプライヤに委ねられている

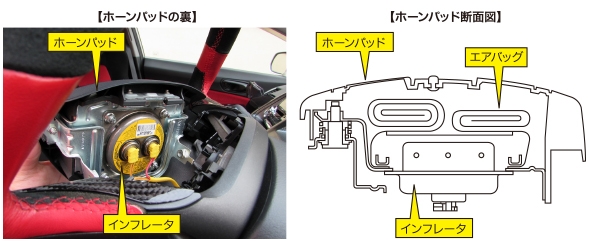

一般に、自動車メーカーはエアバッグサプライヤが開発するコンポーネント(主にインフレーターの構造や特性)をベースに、自社の車体に合うようにチューニングして開発を行う。つまり、エアバッグサプライヤが3〜4年ごとに新規開発する(第2世代、第3世代というように進化する)新型のインフレータに対して、インフレ―タの出力、エアバッグ形状やベントホール(エアバッグ背面や側面にある排気孔)の位置/サイズ、取り付け構造などを考慮して設計を行う。

その際、エアバッグコンポーネントの世代が新しくなればなるほど、小型化・軽量化・低コスト化が進むことから、設計者は車両自体の開発時期をにらみながら、できる限り新世代のものを採用しようと心掛ける。つまり、自動車メーカーは異なっても、同じエアバッグサプライヤを使っていれば、同じ時期であれば同じインフレータ構造のものを採用する例が多い。

このため、いったん基幹部品であるインフレータに問題が発生すると、採用した全ての自動車メーカーが同じ被害を受けることとなる。これが、被害が拡大している要因となっている。

2.部品製作のトラッキングも、サプライヤノウハウとして委ねられている

複数のエアバッグサプライヤを訪れた経験から言えば、エアバッグの製作はまるで軍需品と同じように、ある時はそれ以上に、製造方法やプロセスが厳しく管理されている。部品単体や何か部品を組み付けた場合は、必ずバーコードなどで製造年月日を管理し、数値(例えば締め付けトルク値など)が必要な工程では全ての数値を管理する。特性など画像が必要な場面ではそれらの記録も保管している。また、後々追跡できるように、部品のトラッキングシステム(追跡システム)も整備されている。

しかし、今回の問題の要因に挙げられているのは「インフレータのガス発生剤の成型工程が不適切又は成型後の吸湿防止措置が不適切」という事象だ。もしこれらが本当で、正確にトラッキングされていないのであれば、いくらプロセスがきちんとしていても、検査工程の省略が行われたり、検査そのものが“おざなり”になっていたりという可能性も出てきて、原因を追究することが困難となる。実体は何が起こっているのか、さらなる調査が必要であろう。

3.安全性をつかさどる基幹部品は、車両開発と密接な関係があり、代替えがきかない

エアバッグはシートベルトとともに、クルマの衝突安全を担保する重要な役割を担っている。このため、基本計画段階から詳細設計(車両特性、シートベルト特性、インフレータ特性、エアバッグ形状、ベントホール、助手席であればシームレスインパネにおけるティアラインと呼ばれる破断面特性)などを、シミュレーションも活用しながら検討している。

また台車によるスレッド試験を通じてエアバッグの展開状況を確認し、ECUやセンサー位置など、数多くのチューニングを行いながら、最終的に実車衝突試験により効果を確認して開発を進めている。これらの開発は数年に及ぶものであり、すぐに他社製インフレータに切り替えようと思っても、インフレータ構造や特性が必ずしも同じでないことから、一連の試験を確認しなければならず、現実的でない。

通常の部品であればリスクを考慮して2社に発注しているが、エアバッグのように車体構造、シートベルト、インパネなど車両開発の多岐に影響が及ぶ部品は、1社に絞って集中開発することが多い。もし代替え品を探すとなると、一連の試験を再度実施しなければならず、緊急開発したとしても、少なくとも1年の期間と、実車衝突も含めて多大な費用が掛かると思われる。これが、今回のように多数の車種・仕向地があるとなると、どれくらいの期間が必要なのか想像もつかない。

Copyright © ITmedia, Inc. All Rights Reserved.