BMWの「i3」は電気自動車だからエコってわけじゃない、作り方までエコだった!:今井優杏のエコカー☆進化論(7)(2/3 ページ)

自動車ジャーナリストの今井優杏さんが、独自の切り口で最新のエコカーや搭載技術を紹介する本連載。今回は、BMWが「サステイナビリティ(持続可能性)」という言葉を掲げて開発を進めてきた電気自動車(EV)「i3」とプラグインハイブリッド車「i8」について、製造面での取り組みを紹介する。

CFRPは「軽い」けど「高い」

このCFRP、金属と違って腐食しないというのもメリットの1つで、近年ではインテリアやかばん、名刺入れなどにも利用されており、「その独特の繊維感がメカっぽくてカッコイイ」と、主にクルマ・メカ好きの男性を中心に人気です。というわけで、金属に優る高い剛性や対摩擦性、耐熱性などたくさんのメリットを持っている上に、素材として『ちょっとオシャレ』なところも人の心を奪うフックとなり、「カーボン」という語感もあって、素材自体はそれほどメカが得意でない人にでも浸透したのではないでしょうか。航空機や建築の現場だけでなく、宇宙工学分野でも使用されている、未来のスーパー素材ってところですね。

じゃあそんなに軽くて丈夫なら、市販車だってCFRPを使えばいいじゃない、という話になりがちなのですが、それは文字通り問屋が卸さないのです。だってとっても「高い」から!

高価であることの原因は、ずばり「未来の素材」だからです。

まだまだ技術者も足りないし製造のための機械も足りない。そう、設備投資に費用がものすごく掛かるんですよね。それに従来の工程では製造や成形に時間がかかるのも問題でした。量産に向かないのです。需要と供給のバランスがまだまだ需要側に傾いている。

そんな中、BMW iシリーズでは、これまでの量産車には考えられないほどのCFRPを使用しています。その生産のヒミツのキーとなったのが「世界を工場にする」という発想でした。

「BMW iシリーズ」に用いられているCFRP部品の製造に関わる生産ネットワーク。日本の広島にある三菱レイヨンの工場から出荷された炭素繊維のプレカーサーを使って、米国ワシントン州のモーゼスレイクで炭素繊維を製造。その後ドイツに移動し、ヴァッカーズドルフで炭素繊維の生地への織り込みと生地のスタックを行い、CFRP部品への成形は「i3」がライプツィヒ、「i8」がランツフートで行われる。ライプツィヒでは、CFRP部品をボディモジュールに組み上げ、アルミニウム製の車台や電動システムなどと一体化して完成車に仕上げられる(クリックで拡大) 出典:BMW

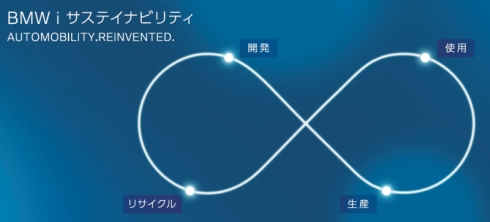

そう、BMW iシリーズのコンセプトは、単に燃費の良いエコカーを作ることだけにとどまりません。意外かもしれませんが、BMWはかなり早い段階から「サステイナビリティ(持続可能性)」という言葉を掲げ、環境負荷低減に関する取り組みを始めてきました。

「駆け抜ける歓び」を次世代に遺(のこ)すべく、今できることに取り組んで化石燃料の枯渇に備え、クルマ社会を持続させよう、サスティナブル=持続可能なクルマ社会を目指そう、ということ。これまでも、1995〜2008年までの間に、欧州で販売されるBMWグループの車両1台当たりのCO2排出量を25%以上引き上げるといった成果を残しています。

そしてBMW iシリーズの立ち上げとともに、さらなる目標を発表したのがライフサイクル・アセスメントという考え方。「生産からリサイクルまで、クルマのライフサイクル全体にわたる地球温暖化ガスの排出量を抑制する」という、壮大な計画でした。

計画の中には、生産が環境にもたらす影響を抑えることも盛り込まれ、工場のエネルギー供給や水の消費量、溶剤の排出や廃棄物の処理などについても考えられているのです。

自動車は複合機械ですから、一般的には、さまざまな国の、さまざまなサプライヤの技術を集めて一体化しています。しかしBMW iシリーズでは、生産する新しい工場について独自の基準を設けました。

冒頭で長々と語ったCFRPに関わる工場もその1つで、かなりユニークなものになっています。

例えば、i3のCFRP製のボディやパネルを組み立てるドイツのライプツィヒ工場では、生産に用いる全電力を再生可能エネルギーである風力で賄うため、工場内に4基の風力発電機を設置しています。

炭素繊維を生産している米国ワシントン州モーゼスレイクの工場では、生産のための電力は全て水力発電を用いており、CO2は無排出。炭素繊維を生産する際のエネルギー効率にも優れており、従来と比べてCO2e(CO2 equivalent、CO2の排出量に換算した温室効果ガスの排出量)を50%削減しているといいますから、その徹底した企業姿勢はすごいですよね。

そうそう、ここでは少し論点がズレるのですが、BMW iシリーズのあの美しいドラマティックな塗装を思い出してください。この塗装工程もライプツィヒで行われるのですが、余分にスプレーした塗料を乾いた状態で分離するので、洗浄に使っていた排水が不要です。また、従来のように下塗り、塗装、乾燥という塗装工程でないこともあって、水の消費量を70%も低減しています! これは普段から水の重要性を考えている私個人にとっても、うれしいポイントでした。

Copyright © ITmedia, Inc. All Rights Reserved.