新工場のシステムを3カ月で稼働! 理想科学の“理想”の生産管理システムとは?:製造IT導入事例(2/3 ページ)

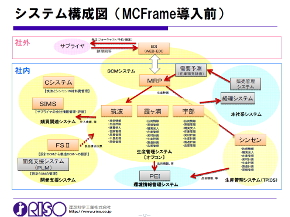

印刷関連企業である理想科学工業は、柔軟なグローバル生産体制の構築に向け、生産管理システムを刷新。25年前に導入した自社製システムをパッケージシステムに置き換え、コスト削減と生産の可視化を実現し、グローバルニーズに即応する生産体制を確立する。

生産体制の変化に柔軟に対応するシステム

これらの状況から新たな生産管理システムの再構築を決定。2010年5月から新システムの導入に向けて「新生産管理システム導入プロジェクト」を開始した。

「新システムの導入は長年継ぎ足してきた従来のシステムに合わせ複雑化した業務を見直す良い機会であると考えた。汎用的に実績のあるパッケージでの対応を前提として、必要であれば業務そのものを変更し、当社独特のものはアドオンする方針でプロジェクトを開始した」と加野氏は語る。

目標として「将来的な生産体制の変化にも追従し、効率的な業務遂行が行えるシステム環境を構築する」を掲げ、要求定義などを進めていったという。

当時はタイ工場を新設する話は理想科学の社内でも明らかにしていなかったが「製造本部としては視野に入れていた。そのためシステム導入のために工場立ち上げが遅れるようでは駄目だと考えていた。とにかく柔軟で迅速に生産体制の変化に対応できるシステムを要求した。10年後でも使えるシステムの姿を目指した」とも加野氏は語る。

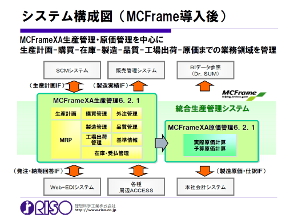

最終的に2011年5月に、東洋ビジネスエンジニアリング(B-EN-G)の「MCFrame XA」を、コベルコシステムを通じて導入することを決めた(関連記事:見えてるつもりで見えていない?――現場の“見える化”進めるSAP、日立、B-EN-G)。

「印刷機、プリンタの生産におけるアセンブリ(組み立て)型の生産管理と、インクなどの消耗品の生産におけるプロセス型の生産管理では、全く内容が異なるが、それらに柔軟に対応できるシステムだったことが大きい。標準のみで業務の幅を吸収するポテンシャルを持ち、それ以外の部分でもカスタマイズで対応できる」と、システム刷新プロジェクトのシステム側リーダーの理想科学 コーポレート本部 情報システム部 システム二課長の伊藤敦宏氏は話す。

こんなはずじゃなかった……

従来理想科学の業務部門では、独自システムを内製していたため、業務に合わせたシステムの変更が容易にできていた。そのためシステムに合わせて複雑化した業務を見直すことは相当な困難を強いることとなる。

「これまで運用してきた業務プロセスを変更することの理解を得るのは難しい場面が数多くあった」とシステム刷新プロジェクトの業務側リーダーの理想科学 製造本部 製造企画部 企画統括課の伊藤裕昭氏は苦労を話す。

「理解を得るために、刷新プロジェクトの開始直後から、各業務を中心的に担当する社員を集め、話し合いを進めてきた。『目指すべきこと』や『やりたいこと』を考える全体企画フェーズは良かったが、システム設計フェーズで、より具体的なシステム像が見えてくると『こんなはずじゃなかった』ということが多く出てきた。そのためこれらをすり合わせて、標準化を図っていくことに非常に苦労した」と伊藤裕昭氏。

しかし、業務プロセスの標準化を行わない限りは柔軟な生産体制の構築は不可能であることを訴え、粘り強く理解を得ていったという。

地道に理解を得る取り組みの結果として、2012年7月に業務とパッケージの適合度のより高い霞ヶ浦工場と宇部工場で新システムの稼働を開始し、運用上の課題を解決しつつ、次いで2012年10月に筑波工場と深セン工場で稼働し、運用を定着させていったという。

Copyright © ITmedia, Inc. All Rights Reserved.